Б. Выщелачивание. Порода и обожженная руда выщелачиваются отработан-ным анолитом из электролитической ванны. Раствор состоит в основном из сульфата аммония, 25— 40 г/л серной кислоты и некоторого количества сульфата марганца. В обычном процессе концентрация щелочи регулируется добавлением сульфата аммония; эта концентрация должна быть в пределах 135—140 г/л; коли-чество серной кислоты регулируется таким образом, чтобы рН раствора составлял около 2,5. После растворения щелочь нейтрализуется добавлением аммония, из-весткового молока илиобожженной руды до рН, равного 6,5.

Суммарное извлечение марганца из обожженной руды составляет 98—99%. При нейтрализации щелочного раствора происходит выделение гидроокиси железа и алюминия, причем последняя уносит с собой большую часть молибдена, мышьяка и кремния. Раствор отстаивается и фильтруется.

В. Очистка щелочного раствора. Щелочной раствор содержит небольшие количества железа, мышьяка, меди, цинка, свинца, никеля, кобальта и молибдена, которые должны быть удалены перед электролизом. Удаление осуществляется путем обработки раствора сероводородным газом или сульфидом аммония с последующей фильтрацией раствора для удаления сульфидов. Хотя почти все перечисленные металлические примеси и удаляются в результате этой обработки, раствор все же содержит еще серу и сульфиды в коллоидном состоянии, а также небольшое количество молибдена и мышьяка. Эти примеси удаляются добавкой 0,1 г/л железа в форме железного купороса. Железо окисляется при комнатной температуре при рН, равном 6,5—-7,0. Это приводит к выделению гидроокиси железа» иа которой адсорбируются коллоиды мышьяка и молибдена.

Небольшое количество марганца, а именно около 0,5—1,0 г/лг выделяется в виде гидроокиси марганца. Степень очистки раствора, достигаемая на каждой ступени обработки, характеризуется данными, приведенными в табл. 15.

Г. Эксплуатация электролитической ванны. Работа электролитической ванны зависит от тщательного контроля концентрации раствора, плотности тока, величины рН, выбора надлежащих материалов катода и анода, температуры и скорости питания электролитической ячейки.

Электролитический марганец с одинаковым успехом используют при выплавке простых углеродистых и низколегированных сталей. Выходы по марганцу такие же высокие, как и при использовании высокоуглеродистого ферромарганца. Надо отметить, что некоторые углеродистые стали, полученные с использованием электролитического марганца, имеют несколько лучшие физические свойства, особенно после термической обработки, чем стали, полученные с использованием ферромарганца.

Другие способы получения металлического марганца

В технической литературе описано еще несколько способов получения марганца. Некоторые из них имеют только исторический интерес, так как потеряли свое практическое значение. Однако другие, как например, процесс дистилляции, весьма важны, поскольку позволяют получить металл очень высокой степени чистоты.

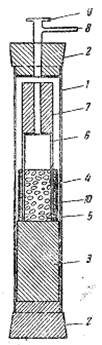

1. Дистилляция марганца. Этот способ был использован Гейлером для получения очень чистого марганца. Дистилляцию производили на алюминотермическом марганце в аппаратах, показанных на рисунке.

Длинная кварцевая труба закрыта с обоих концов пробками 2. В верхнюю пробку была вставлена латунная трубка, которая имеет на конце смотровое окошко 9 и отводную трубочку, через которую печь может быть откачена. Магнезитовый тигель 5, содержащий марганцевое сырье, окружен кварцевой или неглазурованной фарфоровой трубкой 4, пространство 10 между тиглем и трубкой заполнено глиноземом. Магнезитовый тигель 5 установлен на подставке 3 из магнезита. Другой магнезитовый тигель 6 стоит на первом в перевернутом состоянии, и шихта может рассматриваться через отверстие в основании этого тигля и через канал в другой магнезитовой подставке 7. Система откачивается, затем производится нагрев токами высокой частоты. Марганец возгоняется и попадает в тигель 6 под давлением 1—2 мм рт. ст. при температуре немного ниже температуры плавления. Можно получить за пять часов 0,765 кг марганца из 2,721 кг шихты. При использовании тиглей из чистого магнезита были получены дистилляты весьма высокой степени чистоты; самые чистые из них практически не содержали кремния, алюминия, железа и фосфора и имели следы серы, а также 0,012% Са. Наблюдается тенденция повышения содержания примесей в тех местах дистиллята, которые соприкасались с нагреваемой шихтой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.