важная область давлений синтеза, при которых степень превращении будет более 20% - выше 20 МПа. Техноэкономическое обоснование процесса показало, что оптимальной будет реализации процесса при 30-32 МПа. Повышение давления резко увеличивает затраты на оборудование и компрессию, понижение давлении увеличивает затраты, связанные с малым выходом аммиака. Эти условия используются в современных агрегатах производства аммиака.

При выбранных температуре и давлении достигается далеко не полное превращение в реакторе - выходящий газ содержит около 16% NH3 (степень превращении 27-28%). Дли полноты использовании азотоводородной смеси применяют рецикл -после реактора отделяют продукт (аммиак), а непрореагировавшие Н2 и N2 возвращают в реактор.

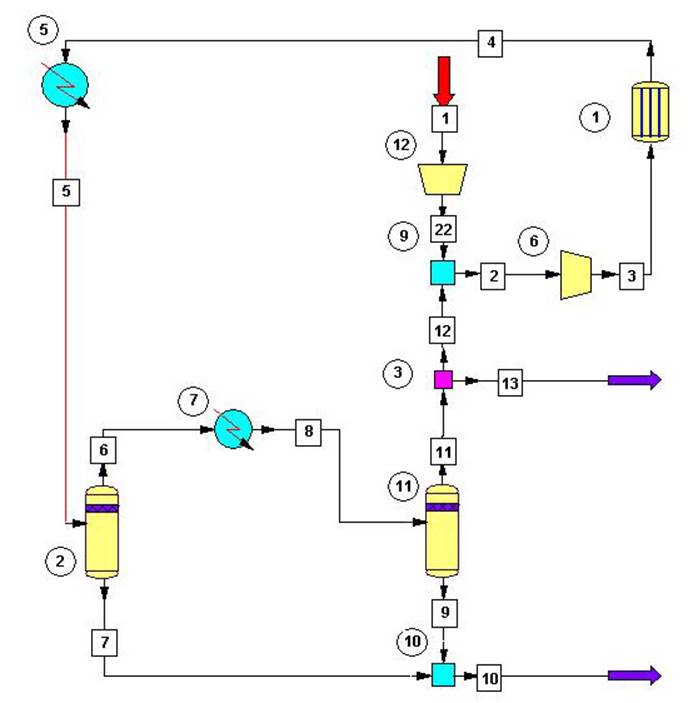

На рис. 1 представлена схема синтеза аммиака.

Рисунок 1. Схема получения аммиака.

1 – колонна синтеза аммиака, 12, 6 – турбокомпрессоры, 9, 10 – смесители, 2, 11 – сепараторы, 5, 7 – теплообменники водный и аммиачный соответственно, 3 – делитель. Поток 1 – азотоводородная смесь, поток 10 – аммиак, поток 13 – вывод примесей.

Азотоводородную смесь сжимают турбокомпрессорами 12 и 6 до 29,9 МПа и направляют в колонну синтеза 1, где в присутствии катализатора при 400°С протекает реакция синтеза аммиака. Из колонны синтеза азотоводородную смесь, содержащую аммиак, направляют в охлаждаемый водой теплообменник 5, а затем в сепаратор 2, где часть сконденсировавшегося аммиака выводят из системы как готовый продукт.

Из сепаратора 2 газ направляют в охлаждаемый жидким аммиаком теплообменник 7 и сепаратор 11, из которого также выводят жидкий продукционный аммиак. Остатки азотоводородной смеси возвращаются в цикл перед турбогенератором 6. В результате циркуляции азотоводородной смеси в ней накапливаются примеси (Аг, СН4 и др.), которые снижают производительность установки, поэтому для вывода этих примесей часть азотоводородной смеси (на выходе ее из сепаратора) выводится из цикла (продувочные газы).

Степень конверсии аммиака – 0,4.

Давление около 30 МПа

Расчет материального и теплового баланса произведен в программе ChemCad. В таблице приведены полученные данные.

Таблица 1. Материальный и тепловой баланс.

|

G1 |

G2 |

G3 |

G4 |

G5 |

G6 |

G7 |

|

|

N2, кмоль/ч |

28.04 |

39.80 |

39.80 |

23.88 |

23.88 |

23.58 |

0.30 |

|

Н2, кмоль/ч |

84.12 |

119.90 |

119.90 |

72.13 |

72.13 |

71.61 |

0.51 |

|

NH3, кмоль/ч |

0.000 |

0.91 |

0.91 |

32.76 |

32.76 |

9.57 |

23.19 |

|

Ar, кмоль/ч |

1.12 |

2.05 |

2.05 |

2.05 |

2.05 |

1.90 |

0.14 |

|

Итого, кмоль/ч |

113.28 |

162.68 |

162.68 |

130.83 |

130.83 |

106.67 |

24.16 |

|

GH, MJ/h |

-0.565 |

3914.0 |

3914.4 |

85.21 |

-2011.1 |

-472.56 |

-1538.5 |

|

Т, K |

298 |

1093.05 |

1093.12 |

673 |

300 |

300 |

300 |

|

Давление, МПа |

0,1 |

29,89 |

29,90 |

29,89 |

29,89 |

29,89 |

29,89 |

|

G8 |

G9 |

G10 |

G11 |

G12 |

G13 |

G22 |

|

|

N2, кмоль/ч |

23.58 |

0.04 |

0.34 |

23.53 |

11.76 |

11.76 |

28.04 |

|

Н2, кмоль/ч |

71.61 |

0.05 |

0.56 |

71.56 |

35.78 |

35.78 |

84.12 |

|

NH3, кмоль/ч |

9.57 |

7.73 |

30.92 |

1.83 |

0.91 |

0.91 |

0.00 |

|

Ar, кмоль/ч |

1.90 |

0.04 |

0.19 |

1.85 |

0.92 |

0.92 |

1.12 |

|

Итого, кмоль/ч |

106.67 |

7.87 |

32.03 |

98.79 |

49.39 |

49.39 |

113.28 |

|

GH, MJ/h |

-785.42 |

-546.30 |

-2084.8 |

-239.12 |

-119.56 |

-119.56 |

4033.5 |

|

Т, K |

250 |

250 |

288.12 |

250 |

250 |

250 |

1447.77 |

|

Давление, МПа |

29,89 |

29,89 |

29,89 |

29,89 |

29,89 |

29,89 |

29,90 |

Был произведен расчет теплообменников, в частности, перепады давления в них.

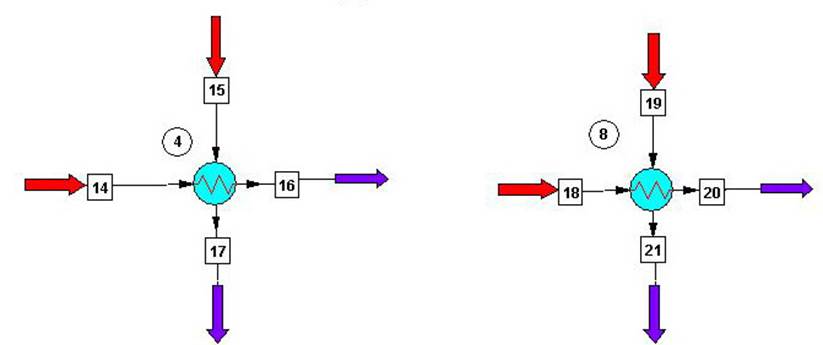

Схема представлена на рисунке 2.

Рисунок 2. Водный и аммиачный теплообменники.

4 – водный теплообменник, 8 – аммиачный теплообменник.

Потоки 14, 16, 18, 20 – азотоводородная смесь, потоки 15, 17 – охлаждающая вода, потоки 19, 21 – аммиак.

Таблица 2. Параметры потоков.

|

G14 |

G15 |

G16 |

G17 |

G18 |

G19 |

G20 |

G21 |

|

|

N2, кмоль/ч |

23.88 |

0.00 |

23.88 |

0.00 |

23.57 |

0.00 |

23.57 |

0.00 |

|

Н2, кмоль/ч |

72.13 |

0.00 |

72.13 |

0.00 |

71.61 |

0.00 |

71.61 |

0.00 |

|

NH3, кмоль/ч |

32.76 |

0.00 |

32.76 |

0.00 |

9.56 |

70.45 |

9.56 |

70.45 |

|

Ar, кмоль/ч |

2.05 |

0.00 |

2.05 |

0.00 |

1.90 |

0.00 |

1.90 |

0.00 |

|

Итого, кмоль/ч |

130.83 |

138.77 |

130.83 |

138.77 |

106.65 |

70.45 |

106.65 |

70.45 |

|

GH, MJ/h |

85.245 |

-39882 |

-2011.0 |

-37786 |

-472.01 |

-5080.7 |

-784.65 |

-4768.0 |

|

Т, K |

673 |

280 |

300 |

372.77 |

300 |

240 |

250 |

240.19 |

|

Давление, Па |

29,9 |

0,1 |

29,9 |

0,1 |

29,9 |

0,1 |

29,9 |

0,1 |

Таблица 3. Параметры аппаратов.

|

Номер аппарата |

4 |

8 |

|

Перепад давления, Па |

-967,33 |

-1559,51 |

В результате циркуляции азотоводородной смеси в ней накапливаются примеси (Аг, СН4 и др.), которые снижают производительность установки, поэтому для вывода этих примесей часть азотоводородной смеси (на выходе ее из сепаратора) выводится из цикла (продувочные газы).

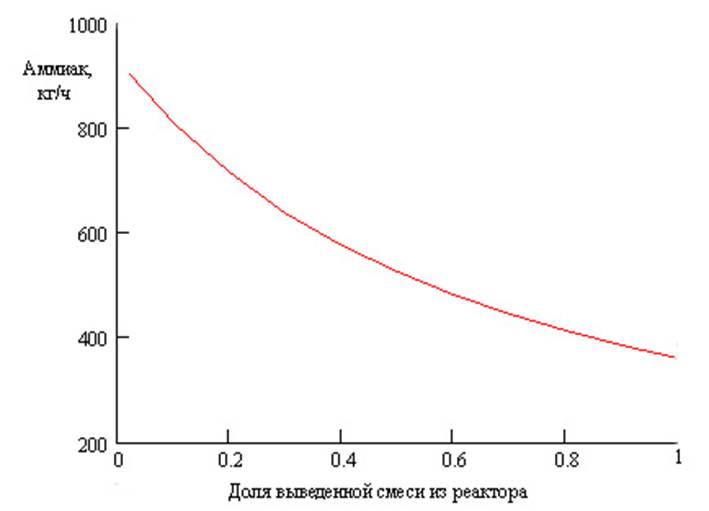

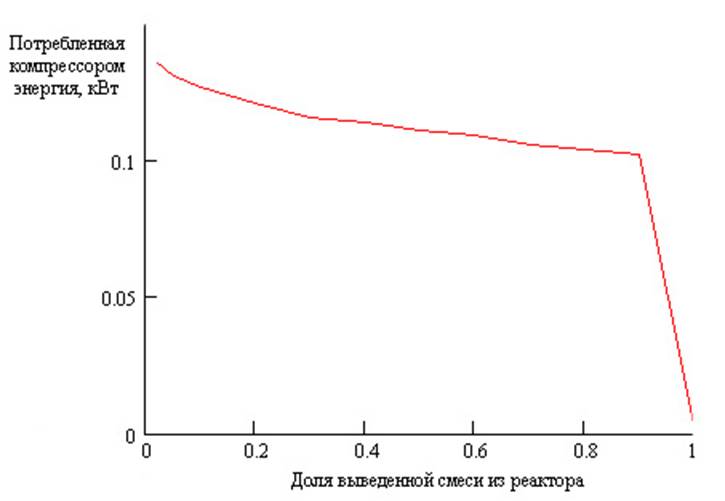

Таким образом, был произведен анализ зависимостей получаемой массы аммиака и потребления энергии компрессором от количества выведенной из системы азотоводородной смеси с примесями. Результаты приведены на графиках 1 и 2.

График 1. Зависимость произведенного аммиака от доли смеси, выведенной из реактора.

График 2. Зависимость потребляемой компрессором энергии от доли смеси, выведенной из реактора.

Таким образом, оптимальная доля смеси, выводимой из реактора составляет 0,3.

Произведен расчет процесса получения аммиака, рассчитаны материальный и тепловой балансы, произведен гидравлический расчет и анализ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.