Расчетная часть

Расчет числа электролизеров и производительность серии

Выбираем расход

электроэнергии ![]() , выход по току

, выход по току ![]() .

.

Первоначально определяется расчетная величина среднего напряжения, В:

![]()

Напряжение на

подстанции задано ![]() .Тогда напряжение, которое

определяет число устанавливаемых в серии электролизеров, составляет, В:

.Тогда напряжение, которое

определяет число устанавливаемых в серии электролизеров, составляет, В:

![]() .

.

При работе в режимах, когда допускается один анодный эффект в сутки продолжительностью 1,5 мин с напряжением 35 В, составляющая часть от анодных эффектов в среднем напряжении электролизера будет равна, В:

.

.

Тогда число рабочих электролизеров в серии составит, шт.:

.

.

Фактическое число электролизеров в серии больше (с учетом числа резервных). Число резервных электролизеров в серии определяется продолжительностью межремонтной эксплуатации (принимается 3 года) и длительностью простоя на ремонте (принимается 18 суток). Тогда число резервных электролизеров составит, шт.:

.

.

Общее число устанавливаемых в серии электролизеров составит, шт.:

![]() .

.

По заданию сила тока ![]() .

.

Годовая производительность серии определяется, т/год:

![]() .

.

Конструктивный расчет электролиза

В этом расчете определяют основные размеры (габариты).

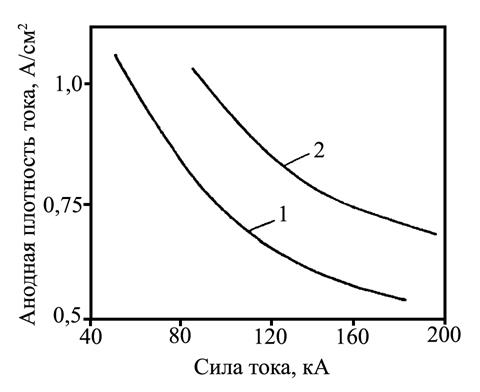

Определяем

размеры анода. По графику на рис. 3 находим ![]() . В

электролизере находится по одному самообжигающемуся аноду с верхним (ВТ)

токоподводом. Площадь сечения анода, см2:

. В

электролизере находится по одному самообжигающемуся аноду с верхним (ВТ)

токоподводом. Площадь сечения анода, см2:

,

,

Рис. 4. Зависимость анодной плотности тока от силы тока: 1 – для электролизера ВТ; 2 – для электролизера ОА

Далее

задаемся шириной анода (![]() ) и определяется его

длина, см:

) и определяется его

длина, см:

Также

принимаем высоту конуса спекания ![]() см и уровень жидкой

анодной массы

см и уровень жидкой

анодной массы ![]() см. Высота анода равна, см:

см. Высота анода равна, см:

![]() .

.

Опытом

эксплуатации электролизеров с самообжигающимися анодами установлено, что

оптимальное расстояние от продольной стороны анода до боковой футеровки должно

составлять ![]() см, а от поперечной стороны анода до

торцевой футеровки

см, а от поперечной стороны анода до

торцевой футеровки ![]() см.

см.

Тогда внутренние размеры шахты составят

Ширина, см:

![]() .

.

Длина, см:

![]() .

.

Принимаем

высоту слоя алюминия ![]() см, высота слоя электролита

см, высота слоя электролита ![]() см, толщина корки застывшего электролита с

глиноземом

см, толщина корки застывшего электролита с

глиноземом ![]() см, тогда глубина шахты ванны, см:

см, тогда глубина шахты ванны, см:

![]() .

.

Основные

размеры подины (катодного устройства) определяются найденными геометрическими

размерами шахты ванны, а также стандартными размерами выпускаемых отечественной

промышленностью угольных блоков. Они имеют высоту ![]() , ширину

, ширину

![]() и длину

и длину ![]() от 60

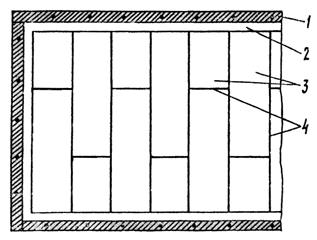

до 240 см. Схема укладки блоков приведена на рис. 5.

от 60

до 240 см. Схема укладки блоков приведена на рис. 5.

Рис. 5. Схема укладки подовых блоков

Подину

собирают из блоков 3 разной длины, а между ними набивают продольные и

поперечные швы 4. Между бортовой футеровкой 1 и торцами блоков 3

набивают периферийные швы 2. Такие же периферийные швы набивают и с

торцов. Ширина межблочных швов, как правило, составляет 4 см, а периферийных ![]() см.

см.

Принимаем

![]() см – расстояние между блоками, равное

ширине продольного шва. Исходя из этих соображений число блоков, необходимое

для создания подины, шт.:

см – расстояние между блоками, равное

ширине продольного шва. Исходя из этих соображений число блоков, необходимое

для создания подины, шт.:

.

.

Рассчитаем

длину блоков. Принимаем толщину периферийного шва ![]() см.

Тогда длина двух блоков составит, см:

см.

Тогда длина двух блоков составит, см:

![]() .

.

Выбираем один блок длиной 200 см, а другой 172 см.

Ширина периферийного торцевого шва, см:

.

.

После этого определяются внутренние размеры катодного кожуха. Они слагаются из геометрических размеров шахты и толщин слоев огнеупорных и теплоизоляционных материалов. Большинство отечественных электролизеров имеют боковую футеровку из угольных блоков толщиной 20 см и теплоизоляцию из шамотной крупки толщиной 5 см. Тогда длина и ширина катодного кожуха равны, см:

Длина ![]() .

.

Ширина ![]() .

.

Подина

шахты ванны набирается из катодных блоков, угольной подушки, теплоизоляционного

слоя из кирпича и шамотной засыпки. Выбираем толщину угольной подушки ![]() см, толщину слоя из пяти рядов кирпичей по 6,5 см каждый

см, толщину слоя из пяти рядов кирпичей по 6,5 см каждый ![]() см, толщина слоя шамотной засыпки

см, толщина слоя шамотной засыпки ![]() см. Исходя из этого высота кожуха

составляет, см:

см. Исходя из этого высота кожуха

составляет, см:

![]() .

.

Материальный расчет электролиза

В этом разделе определяют приход материалов в электролизер и выход материалов из него (расход материалов).

Расчет прихода материалов.

Приход рассчитывается по расходу сырья на 1 кг алюминия и по производительности электролизеров за 1 час. В табл. 1 представлены данные по расходу сырья, полученные на основании опыта эксплуатации электролизеров.

Таблица 1

Расход сырья (кг/кг алюминия) для различных типов электролизеров

|

Материал |

Электролизеры с обожженными анодами (ОА) |

Электролизеры с самообжигающимися анодами |

|

|

Аноды с боковым токоподводом (БТ) |

Аноды с верхним токоподводом (ВТ) |

||

|

Глинозем |

|

|

|

|

Аноды |

0,560 |

- |

- |

|

Анодная масса |

- |

0,540 |

0,590 |

|

Фториды |

0,052 |

0,045 |

0,090 |

В расход обожженных анодов включены огарки, удаляемые из электролизера. Увеличенный расход анодной массы и фторидов на электролизерах с верхним токоподводом объясняется низким качеством анодов.

Производительность электролизера, т. е. количество алюминия, образующегося за 1 час, рассчитывается, кг/час:

![]()

Зная производительность электролизера и задавшись расходом материалов (см. табл. 1), можно рассчитать приход материалов в ванну, кг/час:

![]() ;

;

![]() ;

;

![]() .

.

Расчет расхода материалов

Выход материалов из электролизера состоит из следующих статей.

Алюминий. Количество полученного алюминия рассчитано ранее, кг/час:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.