Однако накопленного опыта еще недостаточно для установления количественных критериев отношений.

Периодичность текущего контроля может быть принята 1 раз в месяц. Отбор проб водорода для анализа осуществляется в герметические сосуды, например, в эластичные, непроницаемые для водорода камеры. Необходимая чувствительность анализа обеспечивается использованием современных хроматографов с пламенно-ионизационным детектором.

1.5 Основные элементы алгоритма и программыдиагностики

Фоновые концентрации примесных газов могут заметно отличаться для разных генераторов и условий. Поэтому при составлении программ и стратегий контроля и диагностики (в том числе алгоритмов и программ для ЭВМ) необходимо накапливать данные и учитывать индивидуальные показатели для отдельных машин. Интегрированные результаты для однотипных машин могут быть приняты для предварительных оценок впервые или редко контролируемого объекта.

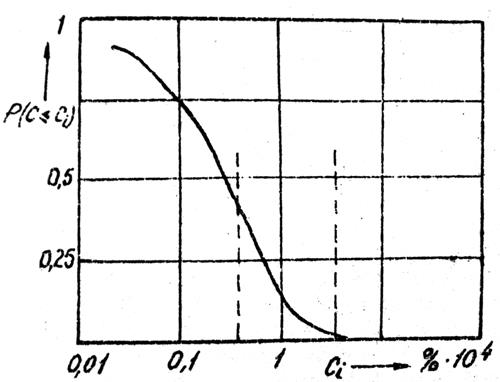

На рисунок 1.2 представлено типичное интегральное распределение для генератора 300 МВ·А с микалентной изоляцией. Аналогичные данные накапливаются для всех анализируемых газов и контролируемых машин.

Исходным

материалом для алгоритма диагностики состояния машины по результатам ХАГ

принимаются величины ![]() ,

, ![]() и

и

![]() . Программа должна

предусмотреть накопление данных, учет и сохранение каждого текучего анализа с

коррекцией параметров. Оценки состояния и рекомендации, или императивные

команда, основываются на данных текущего анализа С и на всей базе

данных, критериев и норм, заложенных в программу. Например, при

. Программа должна

предусмотреть накопление данных, учет и сохранение каждого текучего анализа с

коррекцией параметров. Оценки состояния и рекомендации, или императивные

команда, основываются на данных текущего анализа С и на всей базе

данных, критериев и норм, заложенных в программу. Например, при ![]() программа может

рекомендовать произвести ряд подробных повторных анализов для оценки критериев

отношений разных газов, определения теша росте примеси

программа может

рекомендовать произвести ряд подробных повторных анализов для оценки критериев

отношений разных газов, определения теша росте примеси ![]() и

др. При

и

др. При ![]() и дальнейшем росте

остановить машину и найти повреждение.

и дальнейшем росте

остановить машину и найти повреждение.

Рисунок 1.2

– Вероятностная

функция фоновых значений Ci

газ-метан: число измерений ![]() ;

;

![]() ; среднеквадратичное

отклонение

; среднеквадратичное

отклонение ![]()

![]()

Опыт диагностики повреждений в изоляции генераторов с применением ХАГ только начинает приобретаться. Поэтому существует необходимость накопления данных, особенно с неординарными результатами, позволившими выявить и установить характер развивающегося повреждения.

Эффективность профилактического контроля по прогнозирующему параметру Ci всегда увеличивается при росте частоты анализов. Это должно стимулировать поиски метода непрерывного контроля концентрации прогнозирующего газа в системе комплексного многофакторного контроля с применением ЭВМ.

1.6 Другие методы контроля изоляции работающих генераторов

В последнее время в мировой практике прослеживается тенденция к созданию комплексов для непрерывного контроля вращающихся машин высокого напряжения, В системы контроля механического, теплового и электрического состояния машины включаются термодатчики, виброаккустические, телевизионные метода, осциллографирование волновых процессов в обмотках, ЧР и токов в изоляции. Эти методы дополняются системами контроля газового состава охлаждающего водорода, контроля твердых частиц и аэрозолей.

Например, в Англии практикуется улавливание на тонких платиновых фильтрах твердых частиц из потока охлаждающего водорода с последующим анализом их различными методами: хроматографическим, инфракрасной и ультрафиолетовой спектроскопии. Последний способ по спектральному составу и интенсивности вторичного излучения позволяет определить не только состав уловленных частиц, а следовательно, и область разрушения, но и температуру в области разрушения, так как спектр получается различным для разных материалов и для разной температуры пиролиза. Подобные метода с применением для улавливания твердых частиц бериллиевых дисков разрабатываются Российским ВНИИЭ.

Больщую чувствительность и избирательность обеспечивает кодово-индикаторный метод. По этому методу внутри генератора размещаются специальные датчики или используются газогенерирующие покрытия. Датчики могут представлять собой микрокапсулы диаметром 100–500 мкм, заполненные индикаторным составом. При заданной температуре от 100–250 °С капсула лопается, и индикаторное вещество попадает в охлаждающий водород. Место и температура в очаге разрушения определяется по характерным результатам хроматографического или спектрального анализа. В США широкое распространение получило применение ионизационной камеры для контроля наличия аэрозольных частиц в охлаждающем водороде. При перегревах органических материалов, расположенных внутри корпуса генератора (изоляции, обмоток, листов активной стали, полупроводящих покрытий, покровной эмали, прокладок и т. п.), выделяются мелкие твердые частицы – аэрозоли. Потоком газа эти частицы разносятся по всему объему генератора. Концентрация аэрозолей в корпусе (число аэрозолей в единице объема газа) зависит, в первую очередь, от температуры в месте повреждения, площади перегретой поверхности, скорости газа, омывающего ее. Отведя часть газа из генератора и пропустив его через специальное устройство – ионизационную камеру – можно получить представление о концентрации аэрозолей в генераторе и, следовательно, о наличии перегрева деталей, расположенных внутри корпуса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.