В перечисленных схемах особо выделяется безнапорный гидротранспорт угля, который изза простоты конструкции (отсутствия электромеханического привода, движущихся и вращающихся деталей, подшипниковых узлов, уплотнений и т.д.), имеет высокую надежность и безотказную работу (схемы 4 и 8). Износ желобов, возникающий за счет трения угля в течении 2 – 3 летней их эксплуатации, устраняется за счет быстрой замены вкладышей, расположенных в нижней части желобов. В результате гибкость гидротранспорта угля в течении длительной эксплуатации достигается без использования известных способов резервирования и аккумулирования.

Все гибкие технологические схемы транспорта угля, за исключением безнапорного гидротранспорта, требуют высоких капитальных затраты на вскрытие и подготовку выемочных полей, а также затрат на приобретение и установку дополнительного оборудования, что приводит к увеличению сроков строительства и ввода их в эксплуатацию. Гибкие технологические схемы транспорта нашли применение на шахтах с не высокой нагрузкой на очистные забои Ас = 0,3 – 0,8 тыс. т/сут., а жесткие технологические схемы используются при высоких нагрузках на очистные забои Ас = 10 – 15 тыс. т/сут.

2. Добыча угля в очистных забоях является головным (начальным) процессом из которого выходит уголь и поступает в систему подземного транспорта. Гибкость схем добычи угля достигается только за счет резервирования количества очистных забоев, как правило, одного или двух, но не более (схемы 4, 6, 7 и 8). При отказах работающего очистного забоя добыча угля производится в резервном забое (переключается). Не смотря на резервирование забоев, требуется некоторое время на переход рабочих из отказавшего забоя в резервный, что всегда предполагает некоторый перерыв в добыче угля продолжительностью tо = 5 – 20 мин в зависимости от дальности перехода и времени запуска забоя.

Гибкие схемы добычи и транспорта угля позволяют иметь временную независимость от надежности работы всех последующих его отрезков технологического звена.

Высокие капитальные затраты на вскрытие и подготовку выемочных полей послужили причиной широко использования жестких технологических схем транспорта угля, не взирая на их недостаток, а именно – остановка любого оборудования в общей цепи аппаратов приводит к полной остановке и простоям всей технологической линии.

Жесткие схемы добычи и транспорта угля всегда ориентированы на высокую производительность оборудования от очистных забоев до поверхности шахты, что позволяет компенсировать простои повышенной нагрузкой за оставшееся время работы.

Структура технологической линии шахты

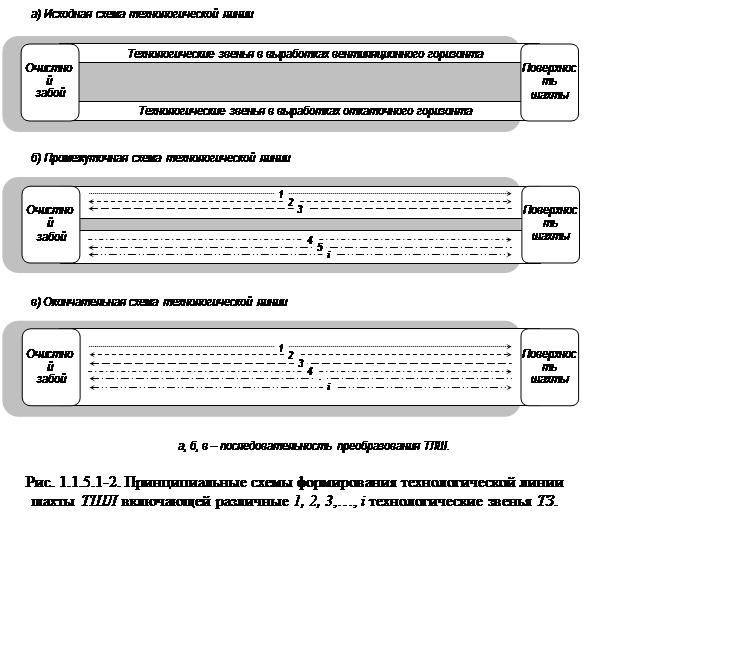

Технологические звенья ТЗ 1, 2, 3,…, i-ое в совокупности с горными выработками образуют общую технологическую линию шахты ТЛШ, которая простирается от очистных забоев до поверхности шахт (рис. 1.1.5.1-2).

|

По аналогии с классификацией технологических звеньев технологические линии шахт ТЛШ также подразделяются на три типа:

- гибкие технологические линии ТЛШ-Г;

- жесткие технологические линии ТЛШ-Ж;

- комбинированные технологические линии ТЛШ-К.

Гибкие технологические линии ТЛШ-Г основаны на непрерывном выполнении процесса добычи и транспорта угля не зависимо от отказов в технологических звеньях и включают в себя только гибкие технологические звенья ТЗ-Г.

Если отказы в технологических звеньях приводят к остановкам процесса добычи или выдачи угля, то такая технологическая линия шахты считается жесткой ТЛШ-Ж.

В одну технологическую линию шахты ТШЛ входят различные технологические звенья ТЗ расположенные в выработках откаточного и вентиляционного горизонтов. Различные потоки, перемещаемые в технологических звеньях, могут быть направлены в забой – с поверхности шахты или из забоя – на поверхность шахты (табл. 1.1.5.1-4).

Таблица 1.1.5.1-4

Направление перемещения потоков в технологических звеньях шахт

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.