Корпус 4 обеспечивает прочность конструкции и экранирование пьезоэлемента. Электрический вывод 5 припаян к пьезопластине и служит для присоединения преобразователя к дефектоскопу. В преобразователях наклонного и раздельно-совмещенного типов для обеспечения ввода УЗК в изделие под соответствующим углом имеется призма 6.

Для повышения стабильности акустического контакта при контроле отливок с грубой поверхностью изготовляют специальные преобразователи с контактом щелевого типа, локальной иммерсионной ванной, а также комбинированные преобразователи с щелевым контактом и локальной иммерсионной ванной. Для улучшения направленности излучения используют фокусирующие преобразователи.

При ультразвуковом методе контроля ввод высокочастотных колебаний в изделие затруднен вследствие отражения и рассеяния энергии УЗК на микронеровностях поверхности. Это наиболее сильно проявляется при контроле изделий с литой необработанной поверхностью, что в некоторой степени и ограничивает использование ультразвукового метода для контроля качества отливок. Для надежного ввода акустической энергии в контролируемое изделие и ее передачи необходимо обеспечить хороший акустический контакт между преобразователем и контролируемым изделием. Классификация возможных видов акустического контакта приведена в ГОСТ 23829-85. При контроле отливок рекомендуется использовать следующие виды акустического контакта (способы ввода УЗК).

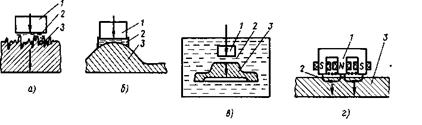

Контактный способ (рис.3, а) заключается в том, что преобразователь 1 прижимают к поверхности изделия 3, предварительно смазанной жидкостью 2 (масло, глицерин, керосин). Контактная жидкость должна хорошо смачивать поверхности отливки и преобразователя и образовывать тонкий равномерный слой, который, заполняя впадины, как бы сглаживает микронеровности поверхности и облегчает ввод УЗК в изделие. Толщина слоя жидкости, образующей акустический контакт, в этом случае должна быть не более половины длины волны вводимых УЗК. Очевидно, из этого условия и определяется допустимая шероховатость поверхности контролируемого изделия для обеспечения надежного ввода УЗК при данном способе контроля.

Рисунок 3 - Способы ввода УЗК

Щелевой способ (рис.3, б) основан на создании между преобразователем 1 и изделием 3 с помощью специальных ограничителей зазора (щели) толщиной, примерно равной длине волны УЗК. который заполняется контактной жидкостью 2. Этот способ используют в том случае, если поверхность изделия в зоне контакта с преобразователем имеет переменную кривизну.

При контроле отливок с грубой поверхностью последнюю можно покрывать не контактной жидкостью, а целлюлозной пастой, шпаклевкой, пластилином, а также накрывать увлажненной тонкой хлопчатобумажной тканью (мадаполамом). В этом случае чувствительность контроля снижается, но зато возрастает его стабильность.

При иммерсионном способе (рис.3, в) используется передача УЗК от преобразователя 1 через слой жидкости 2, толщина которого в несколько раз превышает длину волны вводимых УЗК. Этот способ реализуется либо путем помещения изделия 3 в ванну с жидкостью, либо путем образования локальной жидкостной ванны между изделием и преобразователем. Преимущество заключается в повышении надежности и стабильности контроля, снижении требований к шероховатости поверхности контролируемого изделия. Однако в этом случае происходит снижение доли ультразвуковой энергии, вводимой в изделие, за счет потерь в контактном слое жидкости значительной толщины. В качестве контактной жидкости используют воду с антикоррозионными присадками.

Бесконтактный способ (рис.3, г) осуществляется при возбуждении и приеме упругих колебаний без непосредственного контакта преобразователя 1 с изделием 3. Ввод упругих колебаний в изделие в этом случае осуществляется через слой воздуха 2 с помощью электромагнитного поля специального электромагнитного акустического преобразователя.

3 УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.