Целью данного раздела дипломной работы является расчет экономической эффективности модернизации системы управления туннельной печи цеха керамических изделий на ОАО «Минский завод строительных материалов». Годовая мощность цеха составляет 82 млн. штук условного кирпича.

В своем составе цех включает отделения: подготовки шихты (360000 т шихты в год), формовки (5 прессов производительностью до100 млн. штук кирпича в год), садки и обжига (3 печи производительностью по 30 млн. штук кирпича в год) готовой продукции, отделение сортировки.

Регулирование процесса обжига керамического кирпича в туннельной печи требует точного поддержания температуры в допустимых пределах. Ввиду технического и морального устаревания приборов, для повышения качества управления внедряем функциональный программируемый контроллер фирмы B&R.

В результате модернизации снизится потребляемое количество электроэнергии за счет высокого быстродействия, качественного регулирования и применения частотных приводов с 183 кВт∙ч до 182 кВт∙ч электроэнергии на единицу продукции. Произойдет сокращение полной себестоимости продукции, которое также будет связано с уменьшением потребления электроэнергии.

9.1 Исходные данные для расчета экономической эффективности

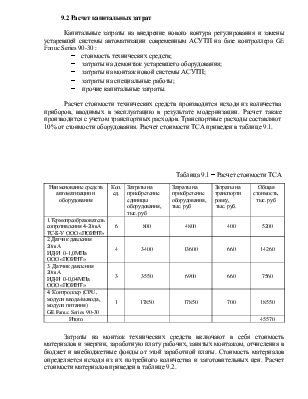

Исходными данными для расчета экономической эффективности внедрения программируемого контроллера являются:

Таблица 9.1 – Основные технико-экономические показатели

|

Показатель |

Значение |

|

Годовой выпуск продукции, тыс.шт.у.к. |

91477 |

|

Себестоимость выпускаемой продукции, млн.руб. |

97193 |

|

Себестоимость тыс.шт.у.к., руб. |

1062488 |

|

Оптовая цена тыс.шт.у.к., руб.. |

1375710 |

|

Норма расхода электроэнергии на выпуск продукции, кВт*ч/тыс.шт.у.к. |

176 |

|

Затраты электроэнергии на выпуск продукции, тыс. кВт∙ч в год |

16 099,952 |

|

Тариф на электроэнергию, руб. за 1 кВт∙ч |

354 |

9.2 Расчет капитальных затрат

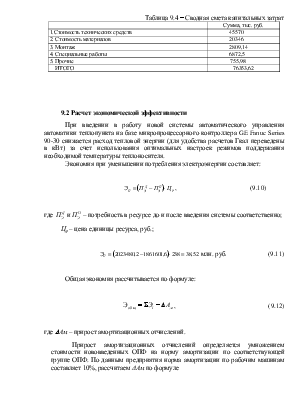

Капитальные затраты на внедрение нового контура регулирования и замены устаревшей системы автоматизации современным АСУТП на базе контроллера GE Fanuc Series 90-30 :

- стоимость технических средств;

- затраты на демонтаж устаревшего оборудования;

- затраты на монтаж новой системы АСУТП;

- затраты на специальные работы;

- прочие капитальные затраты.

Расчет стоимости технических средств производится исходя из количества приборов, вводимых в эксплуатацию в результате модернизации. Расчет также производится с учетом транспортных расходов. Транспортные расходы составляют 10% от стоимости оборудования. Расчет стоимости ТСА приведен в таблице 9.1.

Таблица 9.1 - Расчет стоимости ТСА

|

Наименование средств автоматизации и оборудования |

Кол. ед. |

Затраты на приобретение единицы оборудования, тыс. руб |

Затраты на приобретение оборудования, тыс. руб |

Затраты на транспорти ровку, тыс. руб. |

Общая стоимость, тыс. руб |

|

1.Термопреобразователь сопротивления 4-20mA ТС-Б-У ООО «ПОИНТ» |

6 |

800 |

4800 |

400 |

5200 |

|

2.Датчик давления 20mA ИД-И 0-1,0МПа ООО «ПОИНТ» |

4 |

3400 |

13600 |

660 |

14260 |

|

3. Датчик давления 20mA ИД-И 0-0,04МПа ООО «ПОИНТ» |

3 |

3550 |

6900 |

660 |

7560 |

|

4. Контроллер (CPU, модули ввода/вывода, модули питания) GE Fanuc Series 90-30 |

1 |

17850 |

17850 |

700 |

18550 |

|

Итого |

45570 |

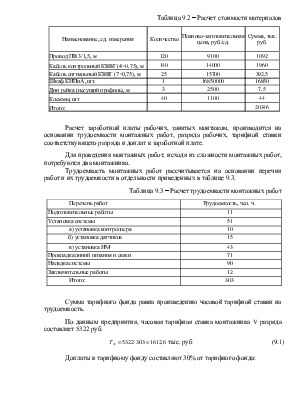

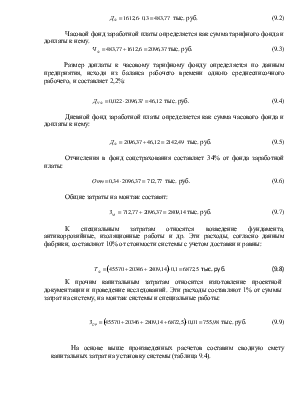

Затраты на монтаж технических средств включают в себя стоимость материалов и энергии, заработную плату рабочих, занятых монтажом, отчисления в бюджет и внебюджетные фонды от этой заработной платы. Стоимость материалов определяется исходя из их потребного количества и заготовительных цен. Расчет стоимости материалов приведен в таблице 9.2.

Таблица 9.2 - Расчет стоимости материалов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.