|

4. Расчет туннельной печи. Исходные данные. Расчет будем вести по керамическому кирпичу размером 250x120x65 мм,изготовленному по ГОСТ 530-2007, с пустотностью 25%. Для приготовления шихты используется легкоплавкая глина Калининского месторождения Республики Татарстан.

SiO2 – 55,21 %; Al2O3 – 13,39 %; Fe2O3– 5,4 %; CaO – 8,93 %; MgO – 2,69 %; TiO2 – 0,80 %; SO3 – 0,05%; Na2O + K2O – 2,53 %; Потери при прокаливании – 10,77 %. Для отопления печи используется природный газ Саратовского месторождения Химический состав: CН4 – 37,0 %; С2Н6 – 21,9 %; С3Н8 – 4,5 %; С4Н10 – 1,1 %; С4Н8 – 0,5 %; С02 – 0,2 %; Nт – 34,1 %; Плотность – 0,955 кг/м3;

Производительность годовая, млн. шт. 25 Продолжительность цикла, проектная, ч 24 Размеры обжигательного канала, м: длина 104 ширина 1,74 рабочая высота 1,74 Объем обжигательного канала, м3 315 Размеры печной вагонетки, м: длина 2,25 ширина 1,83 Вид топлива Газ |

||||||||||

|

Взам. инв. № |

||||||||||

|

Подпись и дата |

||||||||||

|

Инв.№ подл. |

||||||||||

|

КГАСУ СТФ 15.015 КП-5 |

Лист |

|||||||||

|

20 |

||||||||||

|

Изм. |

К. уч. |

Лист |

№ док. |

Подпись |

Дата |

|||||

|

4.1. Материальный баланс туннельной печи. Годовой фонд времени работы печи:

где Кисп - коэффициент использования оборудования. Для туннельных печей принимается равным 0,94 - 0,98. При садке автоматом-садчиком количество кирпича на вагонетке составляет 1352 шт, тогда масса изделий на вагонетке после обжига:

Число вагонеток в печи:

Количество вагонеток, выходящих из печи за час:

где τ – продолжительность обжига кирпича, определяемая расчетным путем(табл.1),ч Производительность часовая:

суточная:

годовая:

При переходе на готовую продукцию это составит:

|

||||||||||

|

Взам. инв. № |

||||||||||

|

Подпись и дата |

||||||||||

|

Инв.№ подл. |

||||||||||

|

КГАСУ СТФ 15.015 КП-5 |

Лист |

|||||||||

|

21 |

||||||||||

|

Изм. |

К. уч. |

Лист |

№ док. |

Подпись |

Дата |

|||||

|

Производительность по сырцу с учетом влажности часовая:

суточная

годовая:

Вместимость печи:

Ритм поступления вагонеток в печь:

Количество вагонеток, выходящих из печи в сутки:

Плотность садки кирпича на вагонетке

где Vn - объем печного канала, м3. Полезная длина печи при заданной производительности:

где lваг - длина вагонетки, м; Длина зон подогрева и обжига:

где τп - продолжительность нагрева и обжига изделий, ч. Принимаем из расчета продолжительности обжига (табл.1); L* - полезная длина печи, м. Принимаем из технических характеристик назначенной к расчету печи. Количество вагонеток в зонах подогрева и обжига:

Длина зоны охлаждения:

где τохл -продолжительность охлаждения изделий, ч (табл.1). Количество вагонеток в зоне охлаждения:

|

||||||||||

|

Взам. инв. № |

||||||||||

|

Подпись и дата |

||||||||||

|

Инв.№ подл. |

||||||||||

|

КГАСУ СТФ 15.015 КП-5 |

Лист |

|||||||||

|

22 |

||||||||||

|

Изм. |

К. уч. |

Лист |

№ док. |

Подпись |

Дата |

|||||

|

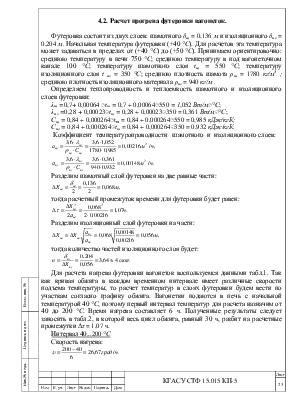

4.2. Расчет прогрева футеровки вагонеток. Футеровка состоит из двух слоев: шамотного δш = 0,136 м и изоляционного δиз = 0,204 м. Начальная температура футеровки (+40 °С). Для расчетов эта температура может задаваться в пределах от (+40 °С) до (+50 °С). Принимаем ориентировочно: среднюю температуру в печи 750 °С; среднюю температуру в под вагонеточном канале 100 °С; температуру шамотного слоя tш = 550 °С; температуру изоляционного слоя t из = 350 °С; среднюю плотность шамота ρш = 1780 кг/м3 ; среднюю плотность изоляционного материала ρиз = 940 кг/м . Определяем теплопроводность и теплоемкость шамотного и изоляционного слоев футеровки: λш =0,7+ 0,00064 ּtm = 0,7 + 0,00064ּ550 = 1,052 Вт/мּ°С; λиз =0,28 + 0,00023ּtm = 0,28 + 0,00023ּ350 = 0,361 Вт/мּ°С; Сш = 0,84 + 0,000264ּtm = 0,84 + 0,000264ּ550 = 0,985 кДж/кгК; Сиз = 0,84 + 0,000264ּtm = 0,84 + 0,000264ּ350 = 0,932 кДж/кгК. Коэффициент температуропроводности шамотного и изоляционного слоев:

Разделим шамотный слой футеровки на две равные части:

тогда расчетный промежуток времени для футеровки будет равен:

Разделим изоляционный слой футеровки на части:

тогда количество частей изоляционного слоя будет:

Для расчета нагрева футеровки вагонеток воспользуемся данными табл.1. Так как кривая обжига в каждом временном интервале имеет различные скорости подъема температуры, то расчет температур в слоях футеровки будем вести по участкам согласно графику обжига. Вагонетки подаются в печь с начальной температурой 40 °С, поэтому первый интервал температур для расчета назначим от 40 до 200 °С. Время нагрева составляет 6 ч. Полученные результаты следует заносить в табл.2, в которой весь цикл обжига, равный 30 ч, разбит на расчетные промежутки Δτ = 1,07 ч. Интервал 40...200 °С Скорость нагрева:

|

||||||||||

|

Взам. инв. № |

||||||||||

|

Подпись и дата |

||||||||||

|

Инв.№ подл. |

||||||||||

|

КГАСУ СТФ 15.015 КП-5 |

Лист |

|||||||||

|

23 |

||||||||||

|

Изм. |

К. уч. |

Лист |

№ док. |

Подпись |

Дата |

|||||

|

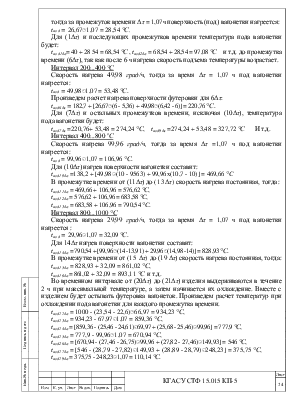

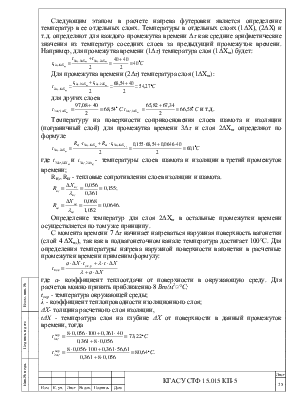

тогда за промежуток времени Δτ = 1,07ч поверхность (под) вагонетки нагреется: tпод = 26,67ּ1,07 = 28,54 °С. Для (1Δτ) и последующих промежутков времени температура пода вагонетки будет: tпод1Δτ= 40 + 28 54 = 68,54 °С , tпод2Δτ = 68,54 + 28,54 = 97,08 °С и т.д. до промежутка времени (6Δτ), так как после 6 ч нагрева скорость подъема температуры возрастает. Интервал 200...400 °С Скорость нагрева 49,98 град/ч, тогда за время Δτ = 1,07 ч под вагонетки нагреется: tпод = 49,98ּ1,07 = 53,48 °С. Произведем расчет нагрева поверхности футеровки для 6Δτ: tпод6Δτ = 182,7 + [26,67ּ(6 - 5,36) + 49,98ּ(6,42 - 6)] = 220,76 °С . Для (7Δτ) и остальных промежутков времени, исключая (10Δτ), температура пода вагонетки будет: tпод7Δτ =220,76+ 53,48 = 274,24 °С, tпод8Δτ =274,24 + 53,48 = 327,72 °С И т.д. Интервал 400...800 оС Скорость нагрева 99,96 град/ч, тогда за время Δτ =1,07 ч под вагонетки нагреется: tпод = 99,96ּ1,07 = 106,96 °С. Для (10Δτ) нагрев поверхности вагонетки составит: tпод10Δτ =138,2 + [49,98ּ(10 - 9563) + 99,96x(10,7 - 10)] = 469,66 °C В промежутке времени от (11Δτ) до (13Δτ) скорость нагрева постоянная, тогда : tпод11Δτ = 469,66 + 106,96 = 576,62 °С, tпод12Δτ = 576,62 + 106,96 = 683,58 °C, tпод13Δτ = 683,58 + 106,96 = 790,54 °C. Интервал 800...1000 °С Скорость нагрева 29,99 град/ч, тогда за время Δτ = 1,07 ч под вагонетки нагреется : tпод = 29,96ּ1,07 = 32,09 °С. Для 14Δτ нагрев поверхности вагонетки составит: tпод14Δτ = 790,54 + [99,96ּ(14 -13,91) + 29,96ּ(14,98 -14)] = 828,93 °С. В промежутке времени от (15 Δτ) до (19 Δτ) скорость нагрева | |||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.