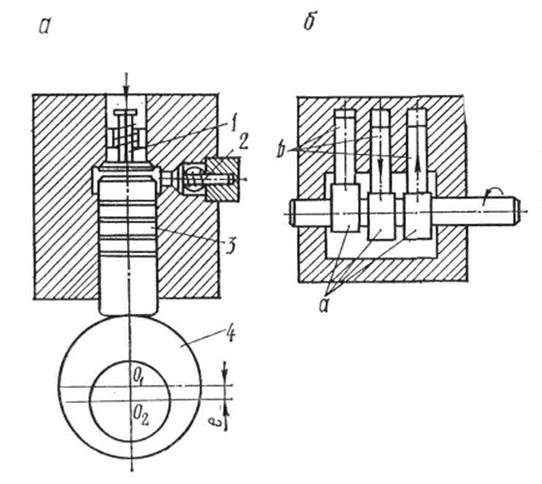

этом через всасывающий клапан 1 происходит всасывание жидкости, а через напорный клапан 2 — нагнетание.

Подача этих насосов такая же, как и обычных поршневых насосов одностороннего действия с шатунно-кривошипным механизмом. Для выравнивания подачи применяются насосы многопоршневые с числом цилиндров 3—11 в одном ряду и со смещением фаз их рабочих циклов на угол 3600. Схема трехцилиндрового насоса приведена на рис. 1.3 б). Кулачки а расположены в ряд на приводном валу; поршни b прижимаются к кулачкам с помощью пружин (последние на схеме не показаны).

Рисунок 1.3 – Кулачковый насос

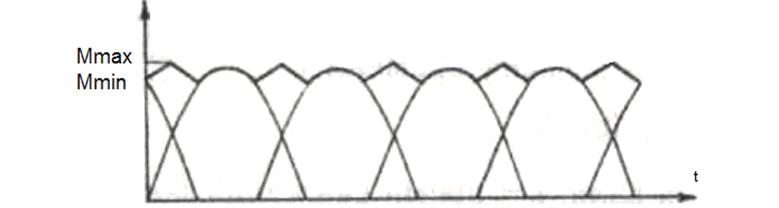

На рисyнке 1.4 приведен график нагрузки трехцилиндрового поршневого насоса одинарного действия. У такого насоса кулачки расположены под углом 120° один по отношению к другому.

Рисунок 1.4 – График нагрузки трехцилиндрового поршневого насоса одинарного действия

При больших значениях Мmax и Mmin их разница мала и соответственно у Mcp большое значение. При этом степень неравномерности по сравнению с одноцилиндровым насосом одинарного действия снижается в этом случае в 22,4 раза[1].

Отличительной особенностью трехплунжерных насосов является высокое давление на выходе при относительно небольших величинах подачи перекачиваемой среды.

1.2 Описание промышленной установки

Назначение и принцип работы установки “Монсанто” (рисунок 1.5).

Установка введена в эксплуатацию в 1993 году в составе агрегата аммиака 4-ой очереди. Установка предназначена для получения водорода из продувочных газов и синтез-газа действующих агрегатов аммиака Гродненского ПО “Азот”. Водород применяется для синтеза аммиака, метанола, при гидрогенизации нефтепродуктов как восстановитель; для автогенной резки и сварки; как хладагент.

Производительность установок обеспечивает:

- установки очистки синтез-газа - выдачу 16179 м3/ч (130 млн.м3/год) водорода с концентрацией не менее 99 % на производство капролактама;

- установки рекуперации водорода из продувочных газов – возврат 9008 м3/ч (72,4 млн.м3/год) водорода с концентрацией 90 % в цикл синтеза подачей на всас компрессоров синтез-газа цехов аммиака третьей и четвертой очередей.

Каждая из установок спроектирована в одну технологическую линию и включает следующие стадии:

- предварительную обработку газа путем отмывки его от аммиака обессоленной водой, сепарации и нагрева до рабочей температуры;

- ступенчатое выделение водорода в мембранных сепараторах.

Выделение водорода основано на принципе селективного проникновения водорода через капиллярно-трубчатые мембраны полого волокна фирмы "МОНСАНТО".

Рисунок 1.5 – Фрагмент установки “Монсанто”

Синтез-газ поступает на установку 2-мя потоками из цехов производства Аммиака 3-ей и 4-ой очереди через регулируемые клапаны FCV100-1 и FCV100-5 соответственно. Расход, температура и давление контролируются на центральном пульте управления (ЦПУ) и по месту приборами F100-1, FCV100-5, T100-2, T100-6, P100-3, P100-7.

После смешения двух потоков синтез-газ проходит через фильтр для удаления механических примесей.

Процесс предварительной обработки синтез-газа проводится под давлением от 11 до 13,7МПа (от 110 до 137 кгс/см2). Уменьшение давления от давления нагнетания компрессоров синтез-газа (не более 26МПа) до рабочего давления стадии предварительной обработки производится в 2 ступени. Первая ступень уменьшения давления – на клапанах FCV100-1 и FCV100-5. Здесь давление уменьшается до 17,5 МПа. Вторая ступень – на клапане PCV115 до 14 МПа (от 110 до 137 кгс/см2).

Для уменьшения концентрации аммиака в питающем газе с 1,5% до 1ррм поток газа поступает в скруббер поз. 101, предназначенный для извлечения аммиака из синтез-газа. Скруббер имеет высокоэффективную структурированную насадку, которая обеспечивает большую площадь поверхности и хороший контакт между проходящим газом, содержащим аммиак, и орошающей водой.

Синтез-газ поступает в нижнюю часть скруббера, примерно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.