![]()

|

|

|

|

|

1. АНАЛИЗ СИСТЕМ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

1. АНАЛИЗ СИСТЕМ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

1.1. Описание технологического режима процесса

В отделении перегонки осуществляются следующие технологические процессы, конечной целью которых является получение циклогексанона-ректификата – исходного продукта для производства капролактама:

- расслаивание нейтрализованной смеси, поступающей из отделения окисления (к.2003), на органический и водный слои;

- отгонка из водного слоя органических продуктов;

- отгонка из органического слоя циклогексана;

- омыление смеси органических продуктов, расслаивание и экстракция солей из органического слоя;

- отгонка циклогексана и воды из смеси органических продуктов;

- выделение высококипящих примесей из смеси органических продуктов;

- отгонка низкокипящих примесей из смеси органических продуктов;

- получение циклогексанона;

- получение циклогексанола;

- превращение (дегидрирование) циклогексанола в циклогексанон.

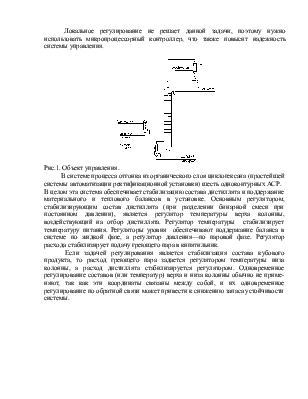

Рассмотрим технологический процесс отгонки циклогексана из органического слоя.

В органическом слое содержится около 95 % циклогексана. Отгонка циклогексана осуществляется в ректификационной колонне при небольшом избыточном давлении: до 20 кПа (0,2 кгс/см2) в верхней части колонны и 45 кПа (0,45 кгс/см2) в нижней части колонны при температуре в кубе колонны 122 - 142 °С и вверху колонны 82 - 88 °С. Колонна работает с орошением. Флегмовое число не ниже 0,35. Органический слой на входе в колонну дросселируется с 1,5 - 1,7 МПа (15 - 17 кгс/см2) до 0,02 МПа (0,2 кгс/см2). При этом выделяются растворенные газы, которые из газового холодильника колонны направляются в компрессор, где сжимаются до 1,1 МПа (11 кгс/см2). Из компрессора газы направляются в отделение окисления на стадию абсорбции, для улавливания из них циклогексана. Отогнанный циклогексан, содержащий 0,2 % циклогексанона и циклогексанола в сумме и небольшое количество воды, направляется в отделение окисления для использования в процессе. Кубовая жидкость колонны отгонки циклогексана, содержащая продукты окисления и до 30 % циклогексана, поступает на стадию омыления.

1. 2. Критика существующих систем управления.

В настоящее время система управления колонной К-2 осуществляется на высоком уровне. Всю система управления переведена на контроллер фирмы "HONEYWELL". Контроллеры обладают высокой производительностью, точностью и энергоэкономичностью. При описанных возможностях, контроллеры неполноценно используются, об этом свидетельствуют тренды контуров регулирования (затянутое время регулирования, большие значения степени затухания, степени отклонения и т.д.).

Основным требованием к проектируемой системе управления является получение целевого продукта заданного состава при установленной производительности установки и минимальных затрат теплоагентов.

Недостатком данной системы управления является отсутствие регулирования подачи водяного пара в низ колоны. В зависимости от показаний датчика давления регулируется степень открытия исполнительного механизма.

Управление процессом осуществляется путем воздействий, изменяющих задания основным регуляторам режима: температур подогрева питания и температуры верха колонны, расхода продукта, орошений и водяного пара

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.