Министерство образования Республики Беларусь

Учреждение образования «Белорусский государственный

технологический университет»

Кафедра АПП и Э

КУРСОВОЙ ПРОЕКТ

по курсу: «Автоматизация технологических процессов отросли»

на тему: «Автоматизация процесса сепарации циклогексана

на ОАО «Гродно Азот»»

Выполнила: студентка 5 курса

4 группы

факультета ХТиТ

Кайдрович Е.Н.

Руководитель: Гринюк Д.А

Минск 2007

Курсовой проект содержит 9 листа графического материала. Пояснительная записка содержит 36 страниц, 5 таблиц, 12 рисунков. Использовано 5 литературных источников.

СЕПАРАЦИЯ ЦИКЛОГЕКСАНА, МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ, АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ, СИСТЕМЫ, ПЕРЕХОДНЫЕ ПРОЦЕССЫ

Целью курсового проекта является разработка системы регулирования процесса сепарации циклогексана на ОАО «Гродно Азот». Разработанная система при моделировании с помощью математического пакета MATLAB показала хорошее качество переходных процессов.

СОДЕРЖАНИЕ

Введение…………………………………………………………………………...4

1.Анализ систем автоматизации технологического процесса………………….5

1.1.Основные технологические стадии получения продукта…………………..5

1.2.Критика существующей системы управления………………………………6

1.3.Литературный и патентный обзор…………………………………………...7

1.4.Формирование требований проектируемой системе управления и параметров подлежащих контролю и регулированию………………………..12

2.Разработка математической модели процесса управления…………………13

2.1.Анализ технологического процесса как объекта управления…………….13

2.2.Анализ и выбор методов управления данным объектом………………….14

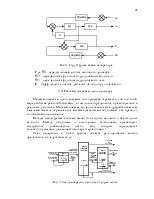

2.3.Структурная схема проектируемой автоматической системы управления……………………………………………………………………….17

2.4.Математическая модель процесса………………………………………….18

2.5.Анализ существующих нелинейностей в контурах регулирования……...19

3.Синтез системы автоматического управления технологическим процессом………………………………………………………………………...22

3.1.Расчет коэффициентов передаточной функции модели…………………..22

3.2.Расчет параметров элементов систем регулирования при использование локальных АСР и ее моделирование…………………………………………...23

3.3.Расчет параметров элементов систем регулирования при использование многоконтурной АСР и ее моделирование…………………………………….24

3.4.Анализ влияния нелинейности и моделирование АСР……………………25

3.5.Моделирование АСР с учетом отклонения характеристики РО от номинальной на 5% и 20% от номинальной…………………………………...26

4.Разработка схем автоматизации технологического процесса………………29

4.1.Определение степени опасности помещения установки технических средств автоматизации…………………………………………………………..29

4.2.Оценка места расположения операторских, щитов, пультов, кросс шкафов, климатических условий эксплуатации……………………………….32

4.3.Оценка количества аналоговых и дискретных сигналов подлежащих контролю…………………………………………………………………………32

4.4.Выбор технических средств………………………………………………...32

4.5.Комплектация микропроцессорных средств регулирования……………..33

Заключение……………………………………………………………………….35

Список используемых источников……………………………………………..36

ВВЕДЕНИЕ

Разработка и внедрение автоматизированных систем управления технологическими процессами являются основной тенденцией развития современного промышленного производства.

Цели автоматизации – повышение эффективности и производительности труда, повышение качества продукции, оптимизация планирования и управления, освобождение человека от работы во вредных условиях.

Автоматизация приводит к улучшению основных показателей эффективности производства: увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и отходов, уменьшение затрат сырья и энергии, уменьшение численности основных рабочих, снижение капитальных затрат на строительство зданий (производство организуется под открытым небом), удлинение сроков межремонтного пробега оборудования.

Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановом аппаратов для ремонтных работ в критических ситуациях.

В данном курсовом проекте рассматривается модернизация системы управления процессом сепарации циклогексана. Необходимость модернизации объясняется высоким моральным и физическим износом существующей системы управления, отсутствием современных средств организации и управления производством, а также общим низким уровнем автоматизации данного процесса.

Модернизированная система автоматизации устраняет все вышеуказанные недостатки. Высокое удобство ведения процесса достигается использованием в качестве основного управляющего компонента современного контроллера, имеющего возможность подключения к общезаводской информационной сети.

1.АНАЛИЗ СИСТЕМЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1.Основные технологические стадии получения продукта

Конечным продуктом данного производства является циклогексанон – ректификат. Циклогексанон – ректификат применяется в производстве капролактама.

Циклогексанон технический – легковоспламеняющаяся, бесцветная, маслянистая прозрачная жидкость с характерным запахом.

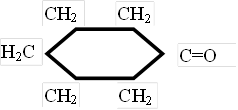

Эмпирическая формула С6 Н10 О

Эмпирическая формула С6 Н10 О

Структурная формула

Относительная молекулярная масса – 98.144.

Плотность при 20 °С - 948 кг/м3

Температура плавления – 40.2°С.

Температура кипения – 155.6°С.

Растворимость в воде при 40°С – 0.08 кг. на 1 кг воды.

Растворимость воды в циклогексаноне при 40°С – 0.078 кг. на 1 кг. циклогексанона.

Циклогексанон с водой образует азеотропную смесь состава: массовая доля воды - 55,3 %, массовая доля циклогексанона - 44,7 %. Температура кипения азеотропной смеси 97 °С.

Товарный циклогексанон должен соответствовать требованиям ГОСТ 24615.

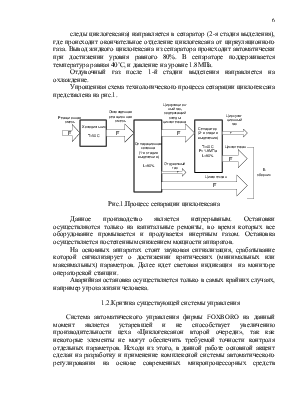

Целью процесса сепарации является выделение жидкого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.