Из соотношения (2.7) определим выражение для

постоянной времени ![]() .

.

![]() (2.39)

(2.39)

![]() (2.40)

(2.40)

Так как для передаточной функции первого порядка H1Tp2 =0 и k =H0 , то из уравнения (2.40) можно получить:

(2.41)

(2.41)

Значения H0 , H1 для каждого канала управления определяются по следующим формулам:

(2.42)

(2.42)

(2.43)

(2.43)

где A0–момент нулевого порядка корреляционной функции;

B0, B1 –соответственно моменты нулевого и первого порядка взаимокорреляционной функции.

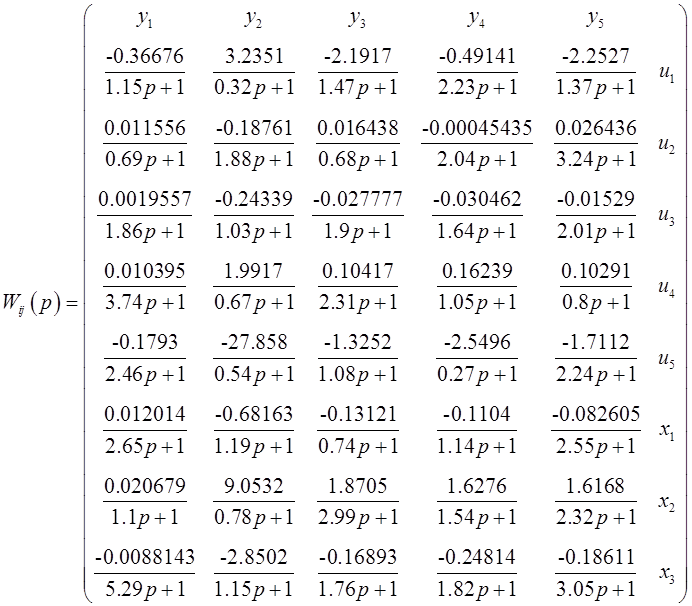

По формулам (2.42), (2.43) и (2.41) были рассчитаны параметры передаточной функции (2.36) kij , Tij для всех каналов управления. Таким образом, характеристическая матрица (2.1) для данного объекта управления имеет вид (2.44).

По матрице (2.44) можно определить передаточную функцию по любому каналу управления (ui, fi ―yi ) на пересечении соответствующего i-й строки и j-го столбца матрицы с учетом данных таблицы 2.1.

![]()

(2.44)

(2.44)

2.3.3. Оценка степени связности каналов управления.

Для определения степени связности многомерной системы широко используется матрица Бристоля /5/, характеризующая степень связности в статике.

Бристоль предложил общую меру связности в статике в виде матрицы:

Особенностью процесса формирования ковра ДСтП является его большая сложность. Она проявляется в значительном числе и многообразии параметров, определяющих качество формирования, в большом числе внутренних связей между параметрами, их взаимном влиянии друг на друга. Изменение одного параметра вызывает изменения других параметров. Отмеченная сложность в процессе, заключается в точной и равномерной насыпке ковра ДСтП, но при этом необходима плавность регулирования и поддержание определенного уровня в накопительных бункерах.

Поэтому нужно использовать микропроцессорный контроллер, что также повысит надежность системы управления, увеличит быстродействие, а применение частотного управления обеспечит необходимую плавность регулирования.

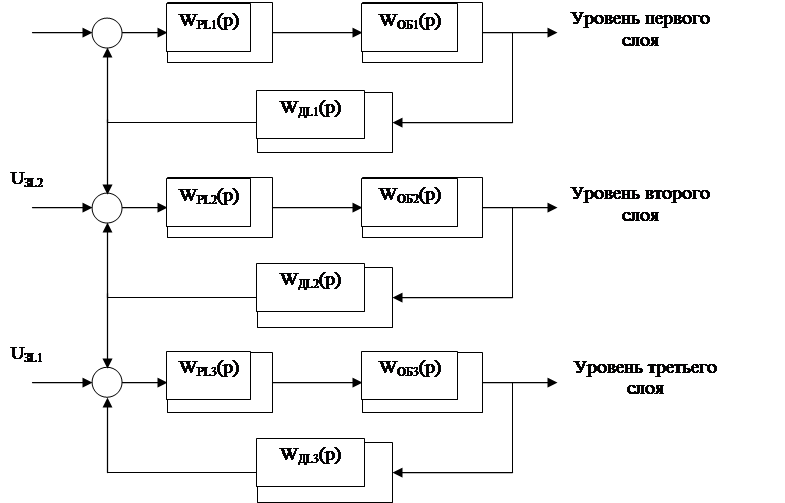

Структурную схему автоматической системы регулирования формирования трехслойной плиты можно представить в следующем виде (см. рис.2.1):

Структурная схема системы регулирования

|

|

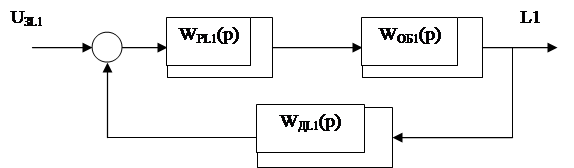

Остановимся более подробно на рассмотрении формирования первого слоя (см. рис. 2.2).

|

WPL1(р) - передаточная функция регулятора; WOБ1(р) - передаточная функция объекта формирования насыпки первого слоя; WДL1(p) - передаточная функция датчика.

Под объектом формирования насыпки первого слоя понимается система автоматизированного электропривода горизонтального конвейера.

Обоснуем требования к электроприводу исходя из технологических характеристик механизма:

1. режим работы: в нашем случае требуется двигатель предназначенный для привода механизмов длительного режима работы с неизменной (практически мало меняющейся) нагрузкой, режим S1;

2. диапазон регулирования скорости 0,032 - 1,6 м/мин.;

3. наличие возможности плавного регулирования для возможности равномерной насыпки ковра ДСтП;

4. допустимое ускорение адоп=0,01м/с2;

5. быстродействие;

Все остальные требования не являются существенными для нашей системы.

На основании приведенных требований отдаем предпочтение асинхронному двигателю с коротко замкнутым ротором, т.к. большой диапазон регулирования, ограничение по ускорению и по плавности выбираем векторное управление, т.е. ПЧ - АД с ВУ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.