1. Загальна частина

1.1. Характеристика виплавляємої сталі

Марка сталі LRA

Таблица 1. Хімічний склад сталі.

|

C |

Mn |

Si |

S |

P |

|

0,14-0,22 |

0,30-0,60 |

0,17-0,37 |

0,030 |

0,040 |

1.2. Характеристика конструкції будови ДСА.

Характеристика конструкції ДСА.

Двухванні сталеплавильні агрегати мають два робочих простору (камери) з загальним зводом, які зв'язані між собою сполучним вікном. Кожна камера забезпечена трьома фурмами для подачі кисню і шістьма стаціонарними газо-кисневими пальниками, які використовуються для організації руху газів у робочому просторі і підігріву металу в період доведення. Всі основні розміри кожного робочого простору обрані з урахуванням інтенсивної продувки ванни киснем.

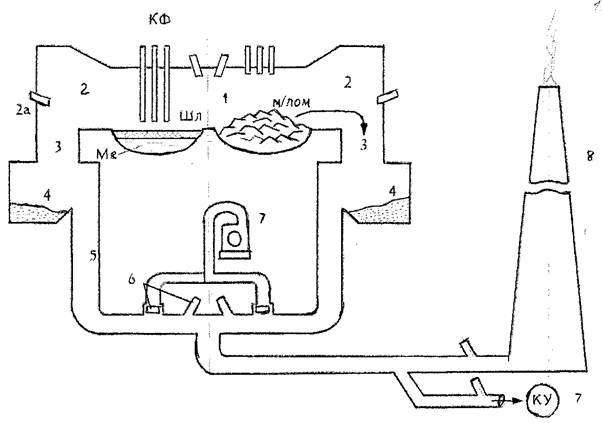

1 - робочий простір;

2 - головка МП з торцовими (2а) і зведеними пальниками;

3 - вертикальні канали;

4-шлаковікі;

5 - борова з перекидними пристроями;

6 - вентилятор;

7 - котел-утилізатор;

8 - димова труба.

Рисунок 1. Конструкція ДСА

Печі споруджують стаціонарними, що значно дешевше і цілком виправдане при переділі низькофосфористих чавунів. Зазвичай двухванниі печі будують на основі великих мартенівських печей, які працювали скрап-рудним процесом, використовуючи їх фундаменти, опорні конструкції і нижню будову. Така реконструкція значно дешевше від нового будівництва і може бути здійснена при капітальному ремонті печі. По ширині і конфігурації поперечного перерізу ванн він мало чим відрізняється від мартенівської печі.

Форма ванни відрізняється від мартенівських тим, що відношення довжини до ширини (LIE) становить 1,4 - 1,8 замість 2,5 - 3,9 в мартенівських печах. Це призводить до порівняно невеликій площі поду і до високого питомого навантаження на нього, що досягає 4,5 - 5,5 замість 3,0 - 3,3 т/м2 в мартенівських печах. Необхідний обсяг ванни досягається в результаті збільшення її глибини до 1,8 - 2,2 м.

У передній стінці робочих просторів передбачено по три завалочні вікна. Задня стінка (внаслідок невеликої ширини робочого простору) має значну вертикальну ділянку. Сталевипускні отвори в задній стінці розташовані строго посередині кожної ванни проти середнього завалочного вікна. Шлакові отвори в задній стінці розташовані вище рівня помилкових порогів, але нижче перевалу роздільної стінки і перевалів головок, щоб спінившийся шлак не потрапляв у шлаковики і з однієї ванни в іншу.

Останнім часом шлакові льотки в задній стінці не роблять, а спускають шлак через поріг середнього завалочного вікна, який робиться на 250 - 300 мм нижче крайнього.

Звод двухванних агрегатів віддалений від поверхні ванни на максимально можливу висоту, що досягає 4200 - 4450 мм. У цьому випадку вогнетриви зводу працюють в кращих умовах, стійкість зводу становить> 1100 плавок. У той же час велика висота склепіння і порівняно невисока температура його нагріву знижують роль зведення в теплообміні в робочому просторі, що має до того ж дуже високу запиленість атмосфери. Конструкція і кріплення зводів аналогічні конструкції зводів мартенівських печей. Звід виконується прямим, без пережиму з магнезітохромітової цегли завдовжки 4600 мм, над вертикальними каналами - 380 мм. Звуження утворює в робочому просторі газове вікно. Конфігурація звуження сприяє ежекції димових газів з ванни при продувці. У торців печі, над вертикальними каналами звід знижується, забезпечуючи плавний поворот газів, що відходять. Вертикальні канали закінчуються шлаковиками, звідки відходять гази з борова відводяться на газоочистки і в димову трубу. Щоб змінити напрямок руху газів на боровах є шиберні заслінки, по черзі з'єднують відвідні канали з димарем.

Борова на відміну від боровів мартенівської печі мають значно більший перетин у зв'язку з великим обсягом відходящих продуктів згоряння, обладнані горілочними пристроями для допалювання оксиду вуглецю. Для охолодження продуктів згорання в борова іноді подається вентиляційне повітря, а в шлаковики з цією ж метою і для отримання рихлого шлаководу.

Для полегшення умов служби нижньої будови температуру газів, що відходять у вертикальному каналі або у шлаковику знижують з 1500 до 1000 - 1200° С вприскуванням води або подачею зовнішнього повітря. На більшості двухванних печей залишкове тепло газів, що відходять використовується в котлах-утилізаторах для вироблення пари.

Джерелами тепла для процесу служать: екзотермічні реакції окислення домішок металлошихти, фізичне і хімічне тепло відхідних газів і тепло від спалювання палива. Витрата останнього зазвичай невеликий, 40 - 45 кг/т, і залежить від складу шихти, продуктивності печі, ефективності використання тепла газів, що відходять .

У склепінні робочого простору є шість отворів для сводових продувних фурм. У склепінні над кожною ванною встановлено по три вертикальні многосоплові фурми. Призначенням фурм є продування ванни в період доведення і подача кисню для окислення СО до С02 в «холодний» період плавки, тобто при нагріванні сталевого брухту.

Головки (на відміну від головок мартенівських печей) призначені тільки для відведення димових газів. Головки однокональні. Перевал між ванною і вертикальним каналом по висоті перебуває на одному рівні з перевалом між ваннами.

Обсяг шлаковків забезпечує тривалість кампанії агрегатів (1000 - 1200 плавок), тому що значна частина пилу осідає в камері нагрівання.

Каркаси двухванних агрегатів складаються з тих же елементів, що і каркаси мартенівських печей. Основна відмінність - в конструкції поздовжніх подових балок. Ці балки виготовляються загальними для обох ванн. У центральній частині каркаса пода встановлюється спеціальний стілець для опори кладки перевалу між ваннами. Нижче наведені параметри двухванних сталеплавильних агрегатів:

Таблиця 2. Парметри ДСА.

|

Місткість |

2x300 |

|

Довжина ванни, м |

14,5 |

|

Площа поду однієї ванны, м2 |

75,0 |

|

Відношення довжини до ширини, м |

1,8 |

|

Ширина ванни, м |

6,5 |

|

Глибина ванни, м |

1,8 |

|

Висота склепіння, м |

4,5 |

|

Перетин вертикального каналу, м2 |

13,1 |

|

Обсяг пары шлаковиків, м3 |

600 |

|

Перетин борова, м2 |

9,0 |

|

Інтенсивність продувки, м3 /(т ч) |

50 |

|

Річна продуктивність, тыс. т |

1500 |

1.3. Характеристика теплової роботи ДСА.

Джерелом тепла в двухванних агрегатах є тепло, отримане в результаті окислення домішок (екзотермічні реакції), тепло димових газів, а також паливо, що вдувається через стаціонарні сводові пальники. По конструкції пальника бувають чисто паливні, коли їх використовують тільки для подачі палива, і паливно-кисневі у випадку подачі одніим пальником одночасно палива і кисню (рисунок 2).

Паливно-кисневі пальники встановлюють у зведенні по два проти кожного завалочного вікна. Витрата природного газу на один пальник становить 1000-1500 м3/год, теплова потужність пальників 42-63 МДж/ч. Кисневі рухливі фурми розташовані посередині склепіння проти кожного завалочного вікна. Пропускна здатність однієї фурми 3000 м3/год

Тепловий баланс плавки встановлено дослідним шляхом. Прихід тепла: від нагрітого до 950° С металобрухту витрачається додатково 10-15% тепла від спалювання природного газу через стаціонарні пальники та 32% фізичного тепла чавуну (1140 ° С); в результаті окислення кремнію, марганцю, вуглецю, фосфору, заліза (екзотермічні реакцій) - 39%; від допалювання СО до С02 та фізичного тепла газів, що відходять - 29%. Витрата тепла: на плавлення металу і нагрівання сталі-59%, на нагрів шлаку-10%, на розкладання вапняку - 3 %, на втрати відходящими газами (при 1400° С) -9%; на втрати через кладку-10, 5%, на втрати з водоохолоджувальними елементами - 7,5%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.