2. Силовой и кинематический расчет

2.1. Определение необходимой мощности электродвигателя

Np=![]() ,кВт

,кВт

η-общий КПД привода

η = ηр* ηк* ηп2=0,98*0,97*0,992=0,93

ηр- КПД редуктора;

ηк- КПД клиноременной передачи;

ηп- КПД одной пары подшипников качения.

Np=5,8/0,93=6,23 кВт

Выбираем электродвигатель: АОП2-51-4

Мощность электродвигателя: Nдв=7,5 кВт

Частота вращения: nдв=1440 об/мин

2.2. Определение общего передаточного числа

привода и разбивка его по ступеням.

Общее передаточное число привода

Uo=![]()

n3- частота вращения выходного вала редуктора

Uo=1440/300=4,8

Производим разбивку общего передаточного числа привода по ступеням

Uo=Up*Uкп

Up- передаточное число редуктора

Up=3, Uкп= Uo/Up=4,8/3=1,6

3. Расчет клиноременной передачи

Исходные данные:

Передаваемая мощность: N=6,23кВт

Частота вращения ведущего вала: n1=1440 об/мин

Передаточное число: Uкп=1,6

Угловая

скорость: ω1= ωдв=![]() =3,14*1440/30=150,7рад/с

=3,14*1440/30=150,7рад/с

Номинальный вращающий момент:

М1=N/ω1=6,23*103/150,=41,3Н*м

Выбираем из таблицы ремень сечения А с площадью поперечного сечения F=81мм2.

Выбираем диаметр D1 ведущего шкива. В табл. указано минимальное значение Dmin=125мм. Однако для обеспечения большей долговечности ремня рекомендуется не ориентироваться на Dmin, а брать на 1-2 номера больше.

Принимаем D1=160 мм.

Частоты вращения и угловые скорости барабана и редуктора:

n2= n1/uкп=1440/1,6=900об/мин; ω2=ω1/uкп=150,7/1,6=94,2рад/с;

n3=n2/up=900/3=300об/мин; ω3=ω2/uр=94,2/3=31,4рад/с.

Находим диаметр D2 ведомого шкива, приняв относительное скольжение ε = 0,015:

D2 = uкп D1 (1 – ε)=1,6*160(1 – 0,015)=252,2 мм.

Ближайшее стандартное значение D2= 250 мм. Уточняем передаточное отношение uкп с учетом ε:

uкп= =

= =1,58.

=1,58.

Пересчитываем:

n2= n1/uкп=1440/1,58=911,4об/мин;

расхождение составляет:

∆n2= =1,26%

=1,26%

(при допускаемом расхождении до 3%). Итак, принимаем D1 = 160 мм; D2 =250 мм.

Определяем межосевое расстояние а: его выбирают в интервале

amin=0,55(D1+D2)+h

amax=2(D1+D2).

В нашем случае

аmin= 0,55(160 + 250) +10,5 = 236 мм;

аmax= 2(160 + 250) = 820 мм.

Принимаем близкое к среднему значению

а = 500 мм.

Расчетная длина ремня определяется по формуле, как и в случае плоскоременной передачи:

Lp=2a + ![]() (D1

+ D2) +

(D1

+ D2) +  =

=

=2*500 + 3,14/2(160+250) +  ≈1650 мм.

≈1650 мм.

Ближайшая по стандарту длина

L=1600 мм.

Вычисляем

Dcp=0,5(D2 + D1)= 0,5(250 + 160)=205 мм

и определяем новое значение а с учетом стандартной длинны L по формуле

а = 0,25[L – πDcp+![]() ]=

]=

=0,25![]() =476 мм.

=476 мм.

При монтаже передачи необходимо обеспечить возможность уменьшения а на 0,01L для того, чтобы облегчить надевание ремней на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения а на 0,025L; для рассматриваемого примера необходимые перемещения составят: в меньшую сторону 0,01*1600=16 мм, в большую сторону 0,025*1600=40 мм.

Угол обхвата меньшего шкива

α1= 180° - 60 =180 –

60

=180 –

60  =168°

=168°

Скорость

v= 0,5ω1D1=0,5*150,7*160*103=12 м/с.

По табл. 5.7 находим величину окружного усилия ро, передаваемого одним клиновым ремнем сечения А при uк=1, D1=160 мм; Lo=1600мм и v=12 м/с (интерполируя):

ро=214+ =218,2

Н (на один ремень).

=218,2

Н (на один ремень).

Допускаемое окружное усилие на один ремень

[р]= роСαСLCp .

Здесь

Сα=1-0,003(180 –α1)=1-0,003(180 – 168)=0,96.

Коэффициент, учитывающий влияние длинны ремня,

СL=0,3![]() +0,7=1 (т.к. L=1600=L0)

+0,7=1 (т.к. L=1600=L0)

Коэффициент режима работы Ср=1. Следовательно,

[р]=218,2*,96=209,5 Н.

Определяем окружное усилие:

Р=N/v = 6,23*103/12=519,2 Н.

Расчетное число ремней

z= P/[P]=519,2/209,5≈3.

Определяем усилия в ременной передаче, приняв напряжение от предварительного натяжения σо =1,6 Н/мм2:

предварительное натяжение каждой ветви ремня

S0=σ0F=1,6*81=129,6 H;

то же ведомой ветви

S1=S0+P/2z=129,6+519,2/2*3=216,2 Н;

усилие на валы

Q=2S0 z sinα1/2=2*129,6*3*sin 84°=773,3 Н.

4. Расчет редуктора

4.1. Расчет зубчатой пары

Исходные данные:

Передаваемая мощность: N=6,23 кВт

Частота вращения ведомого вала: n2=911,4 об/мин

Передаточное число редуктора: Up=3

Выбираем материал для изготовления зубчатых колес:

для шестерни – сталь 45, улучшение, твердость HB230;

для колеса – сталь 45, улучшение, твердость HB 200.

Допускаемые контактные напряжения

[σ]н= ,

,

где σн lim b – предел контактной выносливости при базовом числе циклов. По табл. 3.2 для углеродистых сталей с твердостью поверхностей зубьев менее HB 350 и термообработкой (улучшением)

σн lim b=2HB + 70;

КHL– коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают КHL= 1; [n]=1,15.

Принимаем допускаемое напряжение по колесу

[σ]= =408 Н/мм2.

=408 Н/мм2.

Вращающий момент на валу шестерни

М2=М1Uкп=41,3*1,58 =65,3 Н*м = 65,3*103 Н*мм;

вращающий момент на валу колеса

М3=М2Up= 65,3*103*3=196*103 Н*мм.

Коэффициент нагрузки КНβ=1,15.

Принимаем коэффициент ширены венца по межосевому расстоянию ψba=b/a =0,4.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

аw=(u+1) =(3+1)

=(3+1) =121 мм.

=121 мм.

Ближайшее стандартное значение аw= 125мм.

Нормальный модуль зацепления

тn=(0,01 ÷ 0,02)аw=(0,01 ÷ 0,02)*125=1,25 ÷ 2,5;

принимаемmn= 2 мм.

Примем предварительный угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса:

z1= =

= =30,8;

=30,8;

принимаем z1=31, тогда z2= z1u=31*3=93.

Уточненное значение угла наклона зубьев

cosβ = =

= =0,992;

=0,992;

β= 7°25.

Основные размеры шестерни и колеса:

диаметры делительные:

d1= =

= =62,5

мм;

=62,5

мм;

d2= =

= =187,5

мм;

=187,5

мм;

Проверка: аw=d1 + d2/2=62,5 + 187,5/2=125 мм;

диаметры вершин зубьев:

da1= d1 + 2mn= 62,5+2*2=66,5 мм;

da2= d2 + 2mn=187,5+2*2 =191,5 мм;

ширина колеса b2= ψbaaw =0,4 * 125 =50 мм;

ширина шестерниb1 = b2 + 5= 50 + 5= 55 мм.

Определяем коэффициент ширины шестерни по диаметру:

ψbd=b1/d1=55/62,5= 0,88.

Окружная скорость колес и степень точности передачи

v=

![]() =

= =4,7

м/с.

=4,7

м/с.

При такой скорости колес следует принять 8-ю степень точности.

Коэффициент нагрузки

КН= КНβКНαКНv.

Значения КНβ даны в табл. 3.5: КНβ= 1,03.

КНα ≈ 1,08; КНv= 1,0. Таким образом, КН= 1,03* 1,08* 1,0 = 1,11.

Проверка контактных напряжений по формуле:

σн=  =

= =379 Н/мм2<[σ]н.

=379 Н/мм2<[σ]н.

Силы, действующие в зацеплении:

окружная

P=![]() =

= =2089,6 H;

=2089,6 H;

радиальная

Pr= P =2089,6

=2089,6 =767 Н;

=767 Н;

осевая Pa=Ptgβ= 2089,6 tg7°25=266 Н.

Проверяем зубья на выносливость по напряжениям изгиба:

σF= .

.

Здесь КF = KFβKFv; КFβ=1,08; KFv=1,3 KF=1,08*1,3=1,41.

YF – коэффициент прочности зуба по местным напряжениям, зависящий от эквивалентного числа зубьев zv:

у

шестерниzv1= =

= ≈32;

≈32;

у

колеса zv2= =

= ≈95.

≈95.

При этом YF1 = 3,78 и YF2 = 3,60.

Допускаемые напряжения

[σ]F= .

.

По таблице σ0F lim b=1,8.

Для шестерни σ0F lim b=1,8*230=415 Н/мм2;

Для колеса σ0F lim b=1,8*200=360 Н/мм2.

[n]F=[n]´F [n]´´F – коэффициенты запаса прочности, где [n]´F=1,75;

[n]´´F=1. Следовательно, [n]F=1,75.

Допускаемые напряжения:

для шестерни [σ]F1=415/1,75=237 Н/мм2,

для колеса [σ]F2=360/1,75=206 Н/мм2.

Находим

отношения ![]() :

:

для шестерни 237/3,78 =62,7 Н/мм2;

для колеса 206/3,60 = 57,5 Н/мм2.

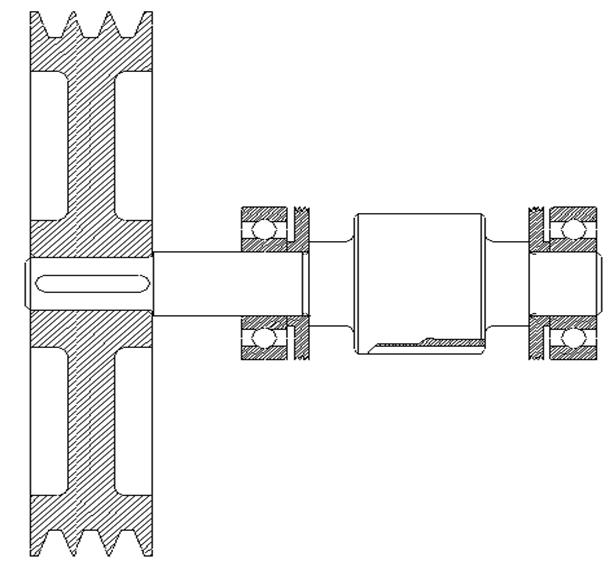

4.2 Расчет валов

Ведущий вал:

диаметр выходного конца при допускаемом напряжении [τ]к= 25 Н/мм2:

dв= =

= =23,7 мм.

=23,7 мм.

Ведомый вал:

диаметр выходного конца вала при допускаемом напряжении [τ]к= 20 Н/мм2:

dв2= =36,8 мм.

=36,8 мм.

Принимаем ближайшее большее значение: dв1=25 мм; dв2=38 мм.

Диаметр вала под подшипниками принимаем dп1=30мм; dп2=45 мм, под зубчатым колесом dк2 = 50 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

4.3 Конструктивные размеры шестерни и колеса

Шестерню выполняют за одно целое с валом ее размеры: d1 = 62,5мм; dа1 = 66,5 мм; b1= 55 мм.

Колесо кованое, d2 = 187,5 мм; dа2 = 191,5 мм; b2 = 50 мм.

Диаметр ступицы dст = 1,6 dк2= 1,6*50 = 80 мм; длина ступицы lcm= (1,2÷1,5)dк2 = (1,2÷1,5)*50 = 60÷75 мм, принимаем lcm=70 мм.

Толщина обода δ0 = (2,5÷4) mn = (2,5÷4)*2 = 5÷8 мм, принимаем

δ0 = 8 мм.

Толщина диска С = 0,3 b2 = 0,3*50 = 15 мм.

4.4 Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

δ = 0,025а + 1=0,025*125 + 1= 4,125 мм, принимаем δ= 5 мм;

δ1 = 0,02а + 1 = 0,02*125 + 1 = 3,5 мм, принимаем δ= 5 мм.

Толщина фланцев поясов корпуса и крышки:

верхний пояс корпуса и пояс крышки:

b =1,5 δ = 1,5*5 = 7,5 мм;

b1 =1,5 δ1 = 1,5*5 = 7,5 мм;

нижний пояс корпуса:

р = 2,35 δ = 2,35*5 = 11,75 мм, принимаем р = 12 мм.

Диаметры болтов:

фундаментных d1 = (0,03÷0,036)а + 12 = (0,03 ÷ 0,036) * 125 + 12 = 15,75÷16,5, принимаем болты с резьбой М18; крепящих крышку к корпусу у подшипников

d2 =(0,7÷0,75) d1 = (0,7÷0,75)*18 = 12,6 ÷ 13,5 мм,

принимаем болты с резьбой М14;

соединяющих крышку с корпусом:

d3 =(0,5÷0,6) d1 = (0,5÷0,6)*18 = 9 ÷ 10,8 мм,

принимаем болты с резьбой М12.

4.5 Проверка долговечности подшипника

Ведущий вал. Из предыдущих расчетов имеем Р =2089,6 Н, Рr = 767 Н, Ра = 266 Н; из первой компоновки l1 = 64 мм, l3 = 71,5 мм.

Нагрузка на вал от клиноременной передачи Q = 773,3 Н.

Составляющие этой нагрузки:

Rкх = Q= 773,3 Н, Rку = 0.

в

плоскости xz Rx1 =  = 613Н;

= 613Н;

Rх2=  = 2250Н;

= 2250Н;

Проверка: Rх1 + Rх2 – P– Rкх=613 + 2250 – 2089,6 – 773,3 = 0.

в

плоскости yz Ry1 = =

=

=318,6 Н;

Ry2 = = 448,4 Н

= 448,4 Н

Проверка: Ry2 + Ry1 - Рr = 448,4+318,6 – 767 = 0.

Суммарные реакции:

Fr1 =

R1 =![]() =691 H;

=691 H;

Fr2 =

R2 =![]() =2294 H.

=2294 H.

Выбираем подшипник по более нагруженной опоре 2. Намечаем радиальный шариковый подшипник 306: d= 30 мм; D= 72 мм; B=19 мм;C= 21,6 мм; Co = 14,8 мм.

Эквивалентная нагрузка:

Рэ =(ХVFr2 + YFa)КбКт = 1*2294 = 2294 Н, осевая нагрузка Fa = Pa = 266 H; V = 1(вращается внутренне кольцо); Кб = 1; Кт = 1;

отношение

= 0,017, е = 0,2

= 0,017, е = 0,2

отношение

= 0,12 < е; Х = 1 и Y

= 0.

= 0,12 < е; Х = 1 и Y

= 0.

Расчетная долговечность, млн. об.:

L

=  ≈

835 млн. об.

≈

835 млн. об.

Расчетная долговечность, ч,

Lh = =

=

≈ 15,3*103 ч.

≈ 15,3*103 ч.

Ведомый вал несет такиеже нагрузки, как и ведущий:

Р=2089,6 Н; Рr =767 Н, Ра =266 Н; из первой компоновки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.