Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Новосибирский государственный технический университет

Кафедра технологии машиностроения

Отчет по лабораторной работе №1

Исследование точности механической обработки

Факультет: МТ

Группа: ТА-602

Выполнил: Харитонов А.В.

Вариант: 7-1

Проверил: Гаар Н.П.

Новосибирск, 2010

Цель работы: овладеть навыками использования статистических методов при исследовании точности механической обработки.

Содержание работы: измерение размеров деталей после механической обработки на настроенном станке, определение основных статистических характеристик рассеивания, построение гистограммы и полигона распределения с последующей проверкой, соответствия их теоретической кривой. Расчет ожидаемого процента брака, а также установление настроечного размера.

Эскиз детали представлен на рис. 1.

Рис 1. Эскиз измеряемой детали.

1. Определяю количество интервалов и размер интервала:

Согласно

исходным данным измеряемый размер должен быть: ![]() , отсюда допуск составляет:

, отсюда допуск составляет:

![]()

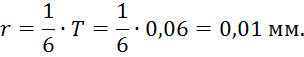

Тогда шкала измерения прибора:

Размер интервала:

![]()

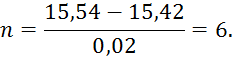

Так как, согласно исходным данным, минимальный и максимальный размеры равны соответственно: 15,54 мм и 15,42 мм, то количество интервалов определится как:

2. Определяю частоту, среднее арифметическое и среднеквадратичное отклонение размеров по каждому интервалу:

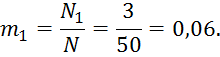

Частота определится как:

где ![]() – количество измеренных размеров,

принадлежащих i-му интервалу

(табл. 1); N – количество

измеренных деталей (N

= 50 шт.).

– количество измеренных размеров,

принадлежащих i-му интервалу

(табл. 1); N – количество

измеренных деталей (N

= 50 шт.).

Пример расчета:

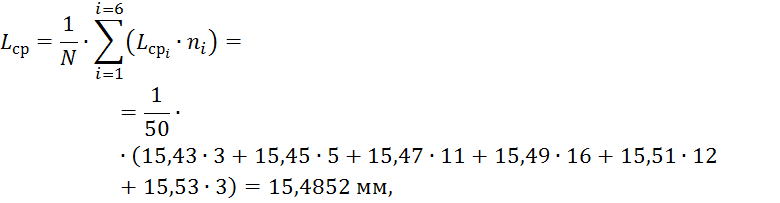

Среднее арифметическое отклонение по всем 50 деталям определится как:

где ![]() – среднее арифметическое значение

размера в каждом интервале.

– среднее арифметическое значение

размера в каждом интервале.

Среднеквадратичное отклонение определится как:

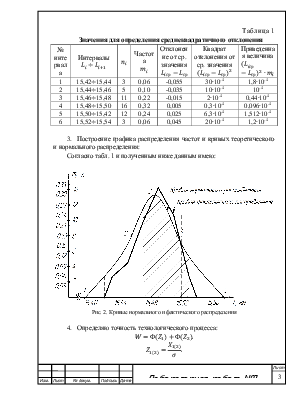

Таблица 1

Значения для определения среднеквадратичного отклонения

|

№ интервала |

Интервалы

|

|

Частота

|

Отклонение от ср. значения

|

Квадрат отклонения от ср. значения

|

Приведенная величина

|

|

1 |

15,42 |

3 |

0,06 |

-0,055 |

30 |

1,8 |

|

2 |

15,44 |

5 |

0,10 |

-0,035 |

10 |

10-4 |

|

3 |

15,46 |

11 |

0,22 |

-0,015 |

2 |

0,44 |

|

4 |

15,48 |

16 |

0,32 |

0,005 |

0,3 |

0,096 |

|

5 |

15,50 |

12 |

0,24 |

0,025 |

6,3 |

1,512 |

|

6 |

15,52 |

3 |

0,06 |

0,045 |

20 |

1,2 |

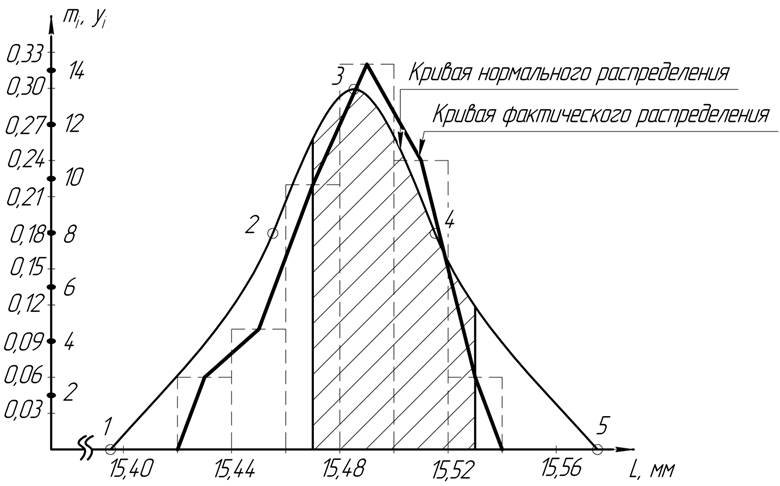

3. Построение графика распределения частот и кривых теоретического и нормального распределения:

Согласно табл. 1 и полученным ниже данным имею:

Рис. 2. Кривые нормального и фактического распределения

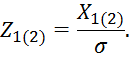

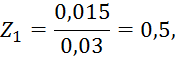

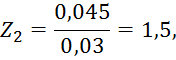

4. Определяю точность технологического процесса:

![]()

![]()

![]()

![]()

![]()

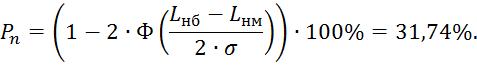

Таким образом, процент годных заготовок:

![]()

Тогда процент брака:

![]()

При этом неисправимый брак составляет:

![]()

исправимый:

![]()

Увеличить получение числа годных деталей можно перенастроив станок на:

Вывод:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.