равномерного размера и исправления геометрической неточности формы, при снятии слоёв с трещинами и раковинами.

А также с целью снятия припуска и подготовки к финишной операции – шлифованию, обеспечивающим максимальное соответствие требуемой номинальным размерам, форме, параметрам шероховатости.

7. Выбор схемы установки.

За технологические базы принимаются центровые отверстия коленчатого вала. Для коленчатого вала при восстановлении коренных шеек применяется установки с использованием ГОСТ 3.1107-81. Коленчатый вал устанавливается во вращающемся переднем центре с подвижным люнетом и неподвижном заднем центре с поводковым патроном.

8. Разработка технологического маршрута восстановления детали.

8.1.1. Правка коренных шеек коленвала.

Установить коленвал на специальную призму. Осуществлять правку коленвала до тех пор , когда биение вала будет меньше или равно 0,05 мм по средней шейке.

8.1.2. Проточка коренных шеек.

Расчет производим как для черновой операции с целью снятия неравномерности износа и подготовке к операции восстановления :

Глубина резания t = припуску = 2 мм, подача S = 0,5мм/об.

Скорость резанья V = 150 м/мин – для режущего инструмента из твёрдого сплава.

Число оборотов : n =  об/мин.

об/мин.

Число оборотов по станку : ![]() = 1000

об/мин, тогда :

= 1000

об/мин, тогда :

V пр= м/мин.

м/мин.

nпр = nст = 1000 об/мин , Vпр = Vст = 235 м/мин.

То =  - основное время черновой операции,

- основное время черновой операции,

ℓ = 30 мм - длина заготовки детали в направлении подачи,

ℓ 1 = 3 мм - длина врезания инструмента,

ℓ 2 = 1 мм - длина перебега инструмента,

n = 1000 - число оборотов детали в минуту,

s = 0,4 мм - величина подачи резца,

i = 2 – число проходов резца.

Т0 =  мин.

мин.

Тв - вспомогательное время на установку заготовки и снятие её со станка, составляет : 0,18 мин.

Вспомогательное время с учетом грубой обработки в один проход составляет: 0,16 мин.

Тв=0,18+0,16=0,34 мин.

Топ = То+Тв=0,136+0,34=0,476 мин.

ТТО - время на техническое и организационное обслуживание станка :

Тто = 5 % от Топ, Тто = 0,05*0,476 = 0,02 мин.

Тп - время на перерыв:

Тп = 3% от Топ = 0,03*0,476 = 0,01 мин.

Таким образом :

Тшт = То + Тв + Тто + Тп = 0,136 + 0,34 + 0,02 + 0,01 = 0,50 мин.

8.1.3. Автоматическая наплавка под слоем флюса коренных шеек под слоем флюза без термической обработке:

Режим наплавки коренных шеек коленчатых валов следующие : напряжение U=25-26 в; ток I=190-200 а; число оборотов вала n=2,5 об/мин для коренных; шаг наплавки Sn=4,0 мм/об; скорость подачи проволоки Ø 1,6 мм Vпр=2,0 м/мин и Ø 1,8 мм Vпр=1,6 м/мин; наплавка шеек ведется на толщину 4,5 мм по диаметру. Твердость наплавки HRC 56-62. Механической обработкой шеек является предварительное грубое, затем чистовое шлифование под номинальный размер.

Износостойкость детали достигается легированием наплавленного металла за счет электродной проволоки и флюса.

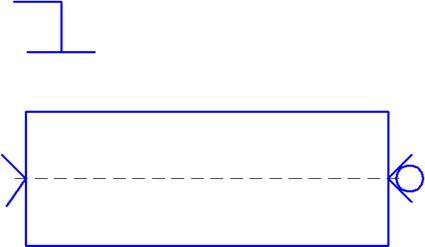

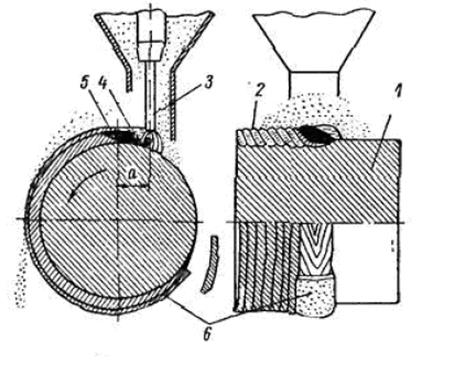

Схема при восстановлении :

1 – изделие ,

2 – наплавленный слой ,

3 – электрод,

4 – расплавленный шлак,

5 – ванночка жидкого металла,

6 – шлаковая корка, а - смещение электрода от центра.

8.1.4. Черновая проточка (точение). Снятие припуска после восстановления.

t =2 мм – глубина резания,

V = 125 м/мин – скорость резания,

NЭ = 2,8 кВт – необходимая мощность,

n = 1000 об/мин.

То =  - основное время черновой

операции,

- основное время черновой

операции,

ℓ = 30 мм - длина заготовки детали в направлении подачи,

ℓ 1 = 3 мм - длина врезания инструмента,

ℓ 2 = 1 мм - длина перебега инструмента,

n = 1000 - число оборотов детали в минуту,

s = 0,5 мм - величина подачи резца,

i = 1 – число проходов резца.

Т0 =  мин.

мин.

Тв - вспомогательное время : время на установку заготовки и снятие её со станка – 2,5 мин ; время с учетом грубой обработки в один проход составляет – 0,17 мин.

Тв = 2,5 + 0,17 = 2,67 мин.

Топ = То+Тв = 0,068+ 2,67 = 2,73 мин.

ТТО - время на техническое и организационное обслуживание станка :

Тто = 5 % от Топ, Тто = 0,05 * 2,73 = 0,13 мин.

Тп - время на перерыв:

Тп = 3% от Топ = 0,03 * 2,73 = 0,08 мин.

Таким образом: Тшт = То + Тв + Тто + Тп = 0,068 + 2,67 + 0,13 + 0,08 = 2,94 мин.

8.1.5. Чистовое точение.

Ra =2,5 мкм,

S = 0,1 мм/об,

T = 0,6 мм – первый заход,

0,3 мм – второй заход,

V = 125 м/мин,

n = 1000 об/мин.

Т0 =  мин.

мин.

Тв - вспомогательное время на установку заготовки и снятие её со станка, составляет : 0,18 мин. Вспомогательное время, связанное с переходом, с учетом грубой обработки в два прохода составляет: 0,6 мин.

Тв=0,18+0,6=0,78 мин.

Топ = То + Тв=0,68+ 0,78 = 1,46 мин.

Тто = 0,05 * 1,46 = 0,07 мин.

Тп = 3% от Топ = 0,03*1,46 = 0,04 мин.

Тшт = То + Тв + Тто + Тп = 0,68 + 0,78 + 0,07 + 0,04 = 1,57 мин.

8.1.6. Финишная операция: Шлифование

Производить в два этапа : 1.Предварительное (грубое),

2.Окончательное (чистовое).

То =  , где

:

, где

:

Lx= 4 + В = 4 + 30 = 34 мм – длина продольного хода,

h = 0,1 / 0,01 мм – припуск на сторону,

Sп= 0,7 / 0,04 мм – продольные подачи круга (грубое / чистовое шлифование) на один оборот детали,

В = 30 мм – ширина шлифованного круга,

SB= 0,03 мм – вертикальная (поперечная) подача на один двойной ход,

n =  - число оборотов детали,

- число оборотов детали,

S = 12 м/мин. / 20м/мин. – окружная скорость детали ( при грубом/чистовом шлифовании),

d = 40 мм – диаметр обрабатываемой детали,

Км = 1,2 / 1,5 – коэффициент точности шлифования.

Для грубого шлифования:

n =  об/мин,

об/мин,

То =  мин.

мин.

Для чистового шлифования:

n =  об/мин,

об/мин,

То =  мин.

мин.

Тв = ТА + ТБ + ТВ

ТА = 0,62 мин. – время на установку/снятие детали,

ТБ = 0,42 мин. – время на приёмку, связанную с шлифованием одной поверхности,

ТВ = 0,16 мин. – время на промеры детали.

Для Предварительное шлифование:

Топ = 0,05 + 1,2 = 1,25 мин,

Тп = 0,03 * 1,25 = 0,04 мин,

Тто = 0,05 *1,27 = 0,06 мин,

Тшт. = 0,05 + 1,2 + 0,06 + 0,04 = 1,315 мин.

Чистовое шлифование:

Топ = 0,09 + 1,2 = 1,29 мин,

Тп = 0,03 * 1,29 = 0,04 мин,

Тто = 0,05 * 1,29 = 0,07 мин,

Тшт = 0,1 + 1,2 + 0,07 + 0,04 = 1,41 мин.

грубого и чистового шлифования : Тв = 1,2 ми

8.2. Выбор оборудования и средств технологического оснащения

8.2.1. Механическую обработку проводить на следующем станке : токарный 16-Т02А, с частотой вращения шпинделя : 320…3200 об/мин. и числом скоростей шпинделя: 6.

8.2.2. Применяемые резцы для точения : токарные проходные прямые резцы, с пластиками из твёрдого сплава, с учетом врезки пластины в стержень (по ГОСТ 18878-73). Применяемая марка твёрдого сплава - Т15К6. Со следующими габаритными размерами : H = 20мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.