Рассчитываем подшипник на статическую грузоподъемность, проверим условие:

Р0

![]() С0, где Р0 –

эквивалентная статическая нагрузка; С0 – статическая

грузоподъемность.

С0, где Р0 –

эквивалентная статическая нагрузка; С0 – статическая

грузоподъемность.

Для радиально-упорных шарикоподшипников:

Р0 = Х0 · Fr +Y0· Fa = 0,5· 697,13+ 0,43·209,14 = 438,495 Н.

Х0 = 0,5; Y0 = 0,43

С0 = 3826 Н.

Р0

![]() С0.

С0.

|

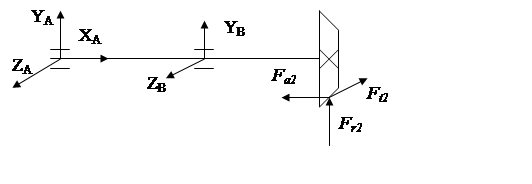

Рис.15. Расчетная схема подшипников ведомого вала.

YA = 180,38 Н, YВ = 112,18 Н,

ZA = 321,75 Н, ZВ = 679,25 Н,

ХA = Fa2 = 116,38 Н.

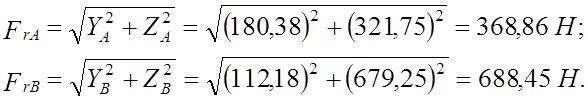

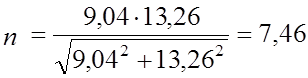

Находим суммарные реакции:

выбираем упорно-радиальный конический подшипник №7202 с углом контакта α =12 0

S = 0,83e Fr; где е – коэффициент осевого нагружения.

SA = 0,83·0,45·368,86 =137,77 Н,

SВ = 0,83·0,45·688,45 = 257,14 Н.

SА < SВ, Fa2 ≤ SВ – SА ,

FaA = SВ - Fa2 = 257,14 - 116,38= 140,76 Н,

FaВ = SB = 257,14 Н.

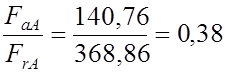

Для подшипника А отношение

< е, поэтому при расчете

эквивалентной нагрузки не учитываем осевые силы.

< е, поэтому при расчете

эквивалентной нагрузки не учитываем осевые силы.

Р = Х·V ·Fr ·Кб·Кт, где Р – эквивалентная нагрузка;

Х = 1

V =1 при вращении внутреннего кольца,

Кб = 1,5 – коэффициент безопасности,

Кт = 1 – температурный коэффициент.

РА = 1·1·368,86·1,5·1 = 553,29 Н.

Для подшипника В отношение

< е, поэтому при расчете эквивалентной

нагрузки осевые силы не учитываем.

< е, поэтому при расчете эквивалентной

нагрузки осевые силы не учитываем.

РВ = Х·V·Fr·Кб·Кт,

РВ = 1·1·688,45·1,5·1 = 1032,68 H.

РВ>РА , поэтому расчет ведем по РВ.

Проверяем условие:

0,6С > РВ; где С = 10,5 кН – динамическая грузоподъемность;

0,6·10,5·103 = 6300 > 1032,68.

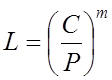

Рассчитываем долговечность подшипника:

;

;

где L - долговечность подшипника в миллионах оборотов;

С - динамическая грузоподъемность;

Р – эквивалентная нагрузка;

m – показатель степени, для роликовых подшипников m = 10/3.

млн. об.

млн. об.

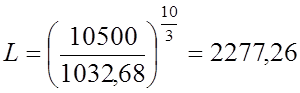

Долговечность в часах:

часов.

часов.

Рассчитываем подшипник на статическую грузоподъемность, проверим условие:

Р0

![]() С0, где Р0 –

эквивалентная статическая нагрузка; С0 – статическая грузоподъемность.

С0, где Р0 –

эквивалентная статическая нагрузка; С0 – статическая грузоподъемность.

Для упорно-радиальных роликоподшипников:

Р0 = Fa + 2,3·Fr·tgα = 257,14 + 2,3·688,45·tg12˚ = 593,71 Н.

С0 = 6100 Н.

Р0

![]() С0.

С0.

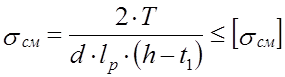

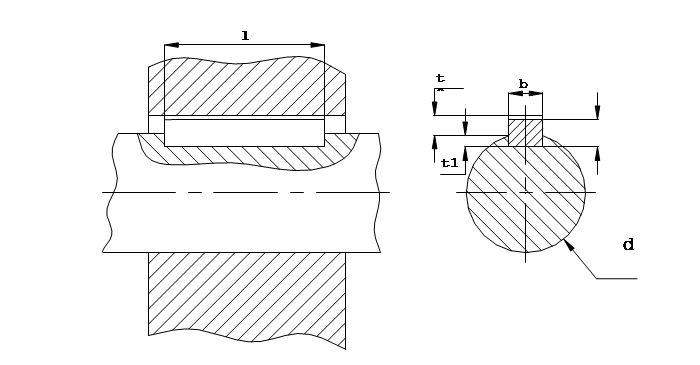

Выбор и расчет шпонок:

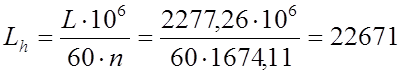

Шпонка проверяется на смятие.

, [2, c.169-170]

, [2, c.169-170]

где Т – момент на валу;

d – диаметр вала в месте установки шпонки;

lр – рабочая длина шпонки;

h – высота шпонки;

t1 – глубина шпоночного паза.

Рис. 16 Шпонка призматическая.

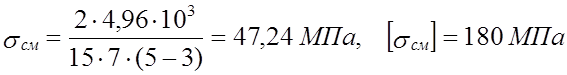

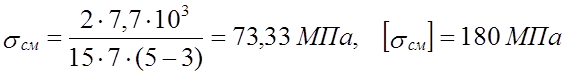

Шпонка под цилиндрической шестерней:

Т = 4,96 Н·м, d =15 мм, b = 5 мм, h = 5 мм, t1 =3 мм, t2 =2,3 мм.

lр = l - b , где l= 12 мм –длина шпонки

.

.

σсм < [σсм],

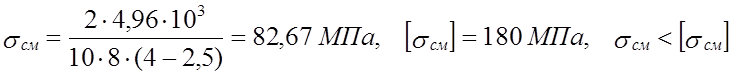

Расчет шпонки входного конца вала:

Т = 4,96 Н·м, d =10 мм, b = 4 мм, h = 4 мм, t1 =2,5 мм, t2 =1,8 мм.

lр = l - b , где l =12 мм – длина шпонки;

lр =12-4 =8 мм.

.

.

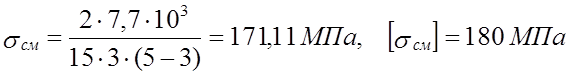

Шпонка под цилиндрическим колесом:

Т = 7,7 Н·м, d =15 мм, b = 5 мм, h = 5 мм, t1 =3 мм, t2 =2,3 мм.

lр = l - b , где l = 8 мм – длина шпонки;

lр =8 – 5 = 3 мм.

.

.

σсм < [σсм],

Шпонка под конической шестерней:

Т = 7,7 Н·м, d =15 мм, b =5 мм, h = 5 мм, t1 =3 мм, t2 =2,3 мм.

lр = l - b , где l =12 мм – длина шпонки;

lр =12 –5 =7 мм.

.

.

σсм < [σсм],

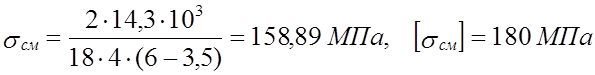

Шпонка под коническим колесом:

Т =14,3 Н·м, d =18 мм, b = 6 мм, h = 6 мм, t1 = 3,5 мм, t2 = 2,8 мм.

lр = l - b , где l = 10мм – длина шпонки;

lр =10 – 6 = 4 мм.

.

.

σсм < [σсм],

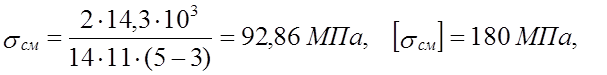

Расчет шпонки выходного конца вала:

Т =14,3 Н·м, d =14 мм, b = 5 мм, h = 5 мм, t1 = 3 мм, t2 =2,3 мм.

lр = l - b , где l =16 мм – длина шпонки;

lр =16 - 5 =11 мм.

.

.

σсм < [σсм],

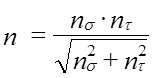

Уточненный расчет валов:

Расчет валов на усталостную прочность

< [n];

< [n];

где n – нормативный коэффициент запаса прочности, определяется для трех сечений: для наиболее опасного сечения, для выходного конца вала и для сечения максимальных концентраторов напряжений.

nσ – коэффициент запаса прочности по нормальным напряжениям.

nτ - коэффициент запаса прочности по касательным напряжениям.

[n] = 1,5 – допускаемый нормативный коэффициент запаса прочности.

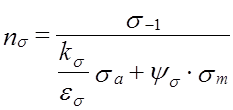

;

;

где σ-1 = 0,43∙σв = 0,43∙900 = 387 МПа – предел выносливости стали при симметричном цикле;

kσ – коэффициент концентрации нормальных напряжений;

εσ – масштабный фактор для нормальных напряжений;

σа – амплитуда цикла нормальных напряжений;

σm – средне напряжение цикла нормальных напряжений.

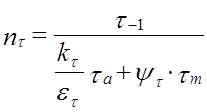

;

;

где τ-1 = 0,58∙σ-1 = 0,58∙387 = 224,46 МПа – предел выносливости стали при симметричном цикле;

kτ – коэффициент концентрации касательных напряжений;

ετ – масштабный фактор для касательных напряжений;

τа – амплитуда цикла касательных напряжений;

τm – средне напряжение цикла касательных напряжений

Наиболее опасное сечение и сечение наибольшего концентратора напряжения совпадают, поэтому расчет производим для двух сечений.

Для наиболее опасного сечения и сечения наибольшего концентратора напряжения.

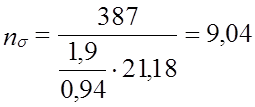

Коэффициент запаса прочности по нормальным напряжениям:

kσ = 1,9; εσ = 0,94; σа = 21,18 МПа; ψσ = 0,2; σm = 0.

.

.

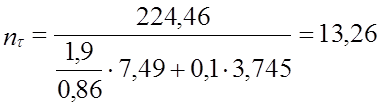

Коэффициент запаса прочности по касательным напряжениям:

kτ = 1,9; ετ = 0,86; τа = 7,49 МПа; ψτ = 0,1; τm = 0,5∙τа = 0,5∙7,49 =3,745 МПа.

;

;

.

.

n > [n].

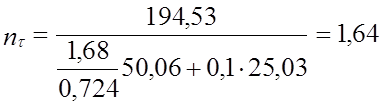

Расчет входного конца.

Производим только по касательным напряжениям, так как нормальные напряжения отсутствуют.

Коэффициент запаса прочности по касательным напряжениям:

kτ = 1,9; ετ = 0,92; τа = 50,06 МПа; ψτ = 0,1; τm = 0,5∙τа = = 0,5∙50,06 = =25,03 МПа.

.

.

Все три сечения, в которых нужно производить расчет совпадают.

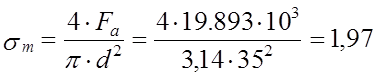

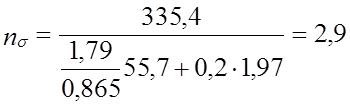

Коэффициент запаса прочности по нормальным напряжениям:

kσ = 1,79; εσ = 0,865; σа = 55,7 МПа; ψσ = 0,2;

МПа.

МПа.

.

.

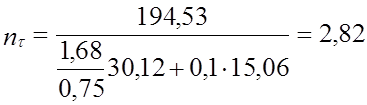

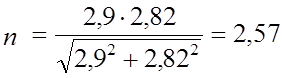

Коэффициент запаса прочности по касательным напряжениям:

kτ = 1,68; ετ = 0,75; τа = 30,12 МПа; ψτ = 0,1; τm = 0,5∙τа = 0,5∙5,22 =15,06 МПа.

;

;

.

.

n > [n].

Наиболее опасное сечение и сечение наибольшего концентратора напряжения совпадают, поэтому расчет производим для двух сечений.

Для наиболее опасного сечения и сечения наибольшего концентратора

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.