Введение.

Мировые запасы леса составляют 215 млрд. кубометров. Россия занимает первое место по количеству древесины и имеет 81,6 млрд. кубометров. Северо-западный лесопромышленный комплекс имеет 27% деревообрабатывающей, 15% лесозаготовительной и 58% целлюлозно-бумажной промышленности, а объем пиломатериалов составляет 27,4%, и 35,4% деловой древесины. Площадь, которую занимают леса в Архангельской области, составляет 39%. Эксплуатационный запас спелых и перестоянных насаждений оценивается в 15800000 кубометров, причем 51% от них составляет ель, 26,5%-сосна, 5,9%-береза, 0,9%-осина. Возможный объем заготовки леса составляет 23,4 млн. кубометров.

Технология деревообработки.

Пиловочные брёвна сортируют по размерам диаметров автоматически. Колёсные челюстные погрузчики укладывают рассортированные брёвна из лесонакопителей сортировочного конвейера в штабеля операционного запаса. После накопления в штабелях запаса брёвен колёсные погрузчики разбирают штабеля и подают брёвна на разборщики пучков. Для каждого лесопильного потока имеется свой разборщик, по которому брёвна, ориентированные вершинным торцом вперёд, поштучно поступают в лесопильный цех.

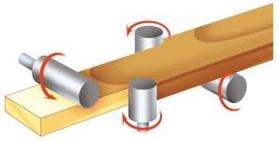

Ориентированные по вершинному торцу брёвна по цепному конвейеру поступают в окорочные станки, причём крупные брёвна – на средний, а тонкие – на крайние станки.

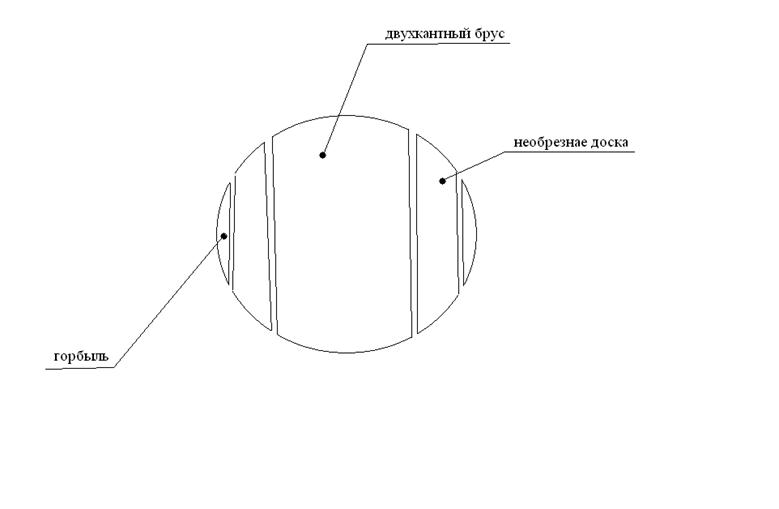

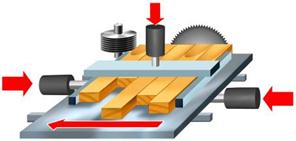

После окорки брёвна поступают в лесопильную раму 1-го

ряда, где бревно распиливается на двухкантный брус и необрезные доски.

Схема распиловки бревна.

Рама оборудована специальным приспособлением для удержания горбылей в момент выхода распиленного бревна. Брус и не обрезные доски поступают на роликовый конвейер, а горбыли падают в люк, расположенный за лесопильной рамой. С роликового конвейера брус поступает на брусоперекладчик-накопитель, а не обрезные доски подаются на поперечный конвейер.

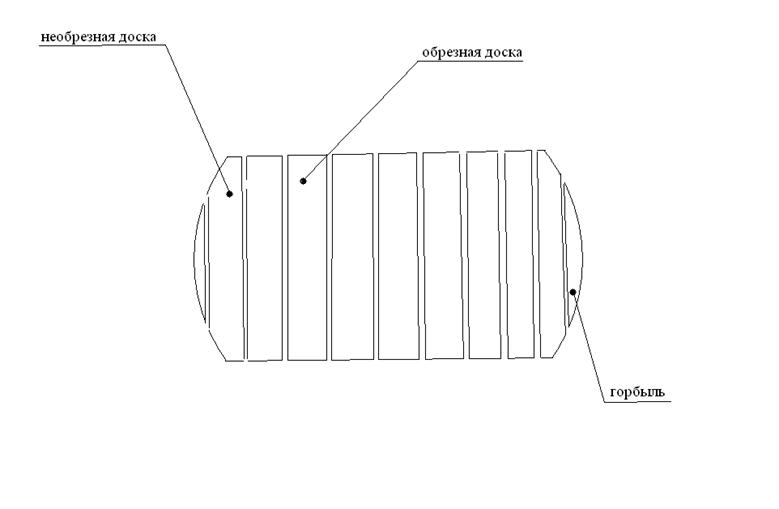

Брусоперекладчик-накопитель поштучно выдаёт брус в

автоманипулятор, который ориентирует его по центру постава и подаёт в

лесопильную раму 2-го ряда, распиливающую брус на доски (центральные обрезные и

боковые необрезные). Рама оборудована специальным приспособлением для удержания горбылей в

момент выхода досок. Доски поступают на роликовый конвейер, а горбыли падают в

люк за лесопильной рамой.

Рама оборудована специальным приспособлением для удержания горбылей в

момент выхода досок. Доски поступают на роликовый конвейер, а горбыли падают в

люк за лесопильной рамой.

Центральные доски с роликового конвейера поступают на конвейер, который передаёт их на участок торцовки и пакетирования, после чего отправляется на просушивание. Боковые доски с роликового конвейера передаются на поперечный конвейер. Не обрезные доски по поперечному конвейеру подаются механизмом поштучной выдачи на стол обрезного станка, в котором установлена пила для торцовки острого обзола.

Лесопильно-деревообрабатывающий комбинат №3.

ЛДК №3 - предприятие, специализирующееся на экспорте пиломатериалов (ГОСТ26002-83) общего назначения сечением (мм.) 44x100; 50x125;75x275; 225x200;63x75; 22x25 различных сортов: бессортные, 4, 5 сортов (ГОСТ26002-83). Также выпускается технологическая щепа для целлюлозно-бумажной промышленности из кусковых отходов (ГОСТ15815-83) и опилок гидролизный (ГОСТ18320-78). Объем сырья (ГОСТ9463-88) составляет 249351 кубометров в год. В качестве сырья используются хвойные породы древесины диаметром от 14 см. и выше.

Основные участки.

1. Окорочной станция и бассейн.

2. Лесопильный и участок производства технологической щепы.

3. Цех сушки.

4. Цех обработки и пакетирования пиломатериалов, хранения и погрузки готовой продукции.

5. Автотранспортный цех.

Технология деревообработки.

Пиловочное сырьё в виде брёвен поставляется на склад сырья.

Выборочная приёмка пиловочного сырья, поступившего автотранспортом, производится на сухопутной линии автоматической сортировки. В бассейн водного цеха сырьё подаётся по гидролотку или с помощью крана.

В наливном бассейне перед окорочной станцией пиловочное сырьё сортируется по диаметрам. Окорка сырья осуществляется окорочными станками. Обработанные брёвна направляются в сортировочный бассейн, в котором распределяются на группы. Из бассейна пиловочное сырьё с помощью 5 продольных цепных конвейеров подаётся в лесопильный цех для распиловки. В лесопильном цехе установлено 8 лесопильных рам и линия агрегатной переработки брёвен.

На агрегатном потоке распиливаются тонкомерные брёвна. Из пиловочника вырабатываются чисто обрезные доски (2 центральные и 2 боковые доски). Полученные доски отправляются на сортировочную площадку.

На каждом рамном потоке установлено по два обрезных станка. Боковые доски с большим обзолом направляются на проходную торцовку для предварительной торцовки, а затем на ручную сортировку. Остальные пиломатериалы поступают на автоматизированную сортировочную линию, где происходит сортировка тонких пиломатериалов по размерам поперечного сечения, назначению и качеству и предварительная торцовка.

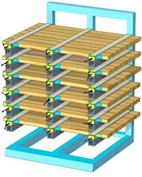

После сортировки пиломатериалы поступают на штабелеформирующую машину. Готовые штабеля направляются в сушильные камеры.

Далее они поступают на автоматизированную линию для окончательной торцовки, сортировки по сортам и длинам, маркировки и пакетирования сухих пиломатериалов. Готовые пакеты, прошедшие технический контроль, поступают в механизированные склады для хранения.

Кусковые отходы, рейки, горбыли перерабатываются на рубительных машинах на технологическую щепу. Скребковым цепным конвейером щепа направляется на открытый склад.

ООО “Кардинал”.

Лесопильное предприятие, имеющее лесопильный цех с сортировочной площадкой для досок, цех сушки пиломатериала, деревообрабатывающий цех. Данное предприятие выпускает:

- доска сечением (мм.) 50x150, 125x100;

- щиты клееные;

- паркет;

- плинтус;

- наличники;

-евровагонка;

-вагонка-блок-хауз;

-стол;

-скамейка;

- фасады.

Технология изготовления щита клееного.

1) Ленточнопильный станок.

2) Станок торцовочный.

3) Сушильная камера.

4) Линия сращивания.

5) Ручная клеенамазка.

6) Пресс для бруса и щита.

7) Калибрование бруса на станке.

8) Пиление бруса на щит на станке модели.

9) Шлифовально-калибровальный станок.

10) Форматно – раскроечный станок для раскроя щитов.

![]()

![]()

![]()

![]()

ЗАО “Архангельский Фанерный Завод”.

Экскурс в историю.

Решение о строительстве фанерного завода было принято в апреле1960 года. В декабре 1969 года завод производительностью 50 тысяч кубометров клееной фанеры в год был введен в эксплуатацию как один из цехов АЦБК. В 1975 году был освоен выпуск комбинированной фанеры на экспорт. В 1978 году разработана технология приготовления клеев с наполнителями. В 1981 году была освоена технология производства фанеры повышенной водостойкости на фенольных смолах. В 1987 году освоен выпуск трудногорючих плит. В 1988 году смонтирована шлифовальная линия финской фирмы “Рауте”.

Данное предприятие находится в городе Новодвинск, на берегу

Северной Двины, что создаёт ряд удобств, способствующих развитию завода.

Основные участки.

1. Биржа сырья.

Водные хранилища: 10 бассейнов термической обработки (прогреваются вторичным паром) и 4 холодных бассейна. Для транспортировки древесины в лущильный цех или на участок дробления используют 4 мостовых крана грузоподъемностью 20 тонн.

2. Участок дробления.

3. Лущильный цех.

На лущильном станке снимается кора, которая по конвейеру подается в рубильные машины, из которых выходит лущёный шпон. Отходы подаются в рубильную машину по конвейеру. Шпон после нарезки укладывается в пачки.

4. Сушильный цех.

Из лущильного пачки шпона отправляют в сушильный цех, в котором находятсяильного цеха0000000000000000000000000000000000000000000000000000000000000000000000000000000 5 роликовых паровых сушилок. Лист шпона проходит между роликами под давлением и при определенной температуре. Время сушки одного листа составляет 20-30 минут.

5. Сортировка.

Рабочие распределяют листы по пачкам в зависимости от сорта. Починочный станок удаляет дефекты, затем вставляет заплаты.

6. Ребросклейка.

Шпон проходит через сканер, выявляющий дефекты, куски шпона склеиваются, прошиваются специальными нитками, полученные листы прокладываются в середине фанерного листа.

7. Цех приготовления смол.

8.Клеевой – обрезной цех.

5 прессов (5 этажей). Последний пресс клеит большой формат (1530-1820), остальные - малый формат 1525-1525. Клеем промазывается каждый второй шпоночный лист, листы кладутся вдоль и поперёк для улучшения прочности. Изготавливают разнослоевые листы: 7, 9, 15, 18.

После склейки фанера нарезается и укладывается в пакеты.

ЗАО “Новодвинская мебельная фабрика”.

При изготовлении мебели используются следующие виды сырья: плиты древесно-стружечные, древесноволокнистые; фанера клееная.

Качество изделий мебели и изделий деревообработки, их

товарный вид определяются применяемыми

облицовочными материалами и методами их нанесения.

Основные участки:

1. Машинно-облицовочный цех.

2. Линия НФК-1 (распил по размерам).

3. Облицовка горячим способом, облицовка синтетическим

шпоном.

4. Шлифовка трёхразовая (номера шкурок (8,12,20).

5. Сверловка (на станках высверливаются отверстия,

шпатлюются заготовки, идёт подготовка к отделке).

6. Отделка (покрытие каркаса лаком, при этом используется

вальцовый метод нанесения лака).

7. Сушка (ультрафиолетовыми лампами).

8. Сборка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.