3.6 Кинематический расчет механизма.

Частота вращения барабана:

, (16)

, (16)

об/с.

об/с.

Передаточное число привода:

, (17)

, (17)

Выбор типа редуктора зависит от принятой кинематической схемы, которая должна быть компактна, удобна для монтажа и обслуживания при эксплуатации, надежна и экономична.

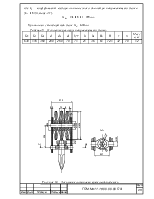

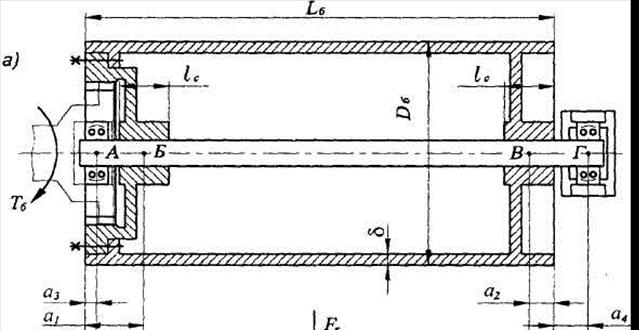

В серийных кранах наибольшее применение получила компактная схема (рисунок 7) в которой одна из опор оси барабана установлена внутри выходного вала редуктора, выполненного в виде половины зубчатой муфты. Достоинством этой схемы является возможность компоновки из серийных узлов высокой нагрузочной способности, что позволяет применять их на кранах группы режима до 8К включительно.

Недостатки схемы – необходимость применения достаточно жесткой рамы, сложность конструкции зубчатой муфты, высокая трудоемкость монтажа.

Рисунок 7 - Схема лебедки механизма подъема.

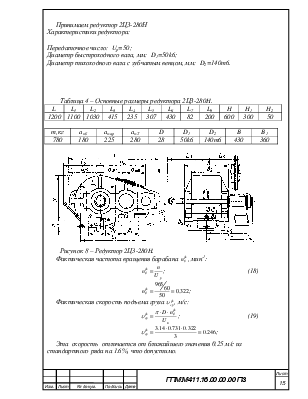

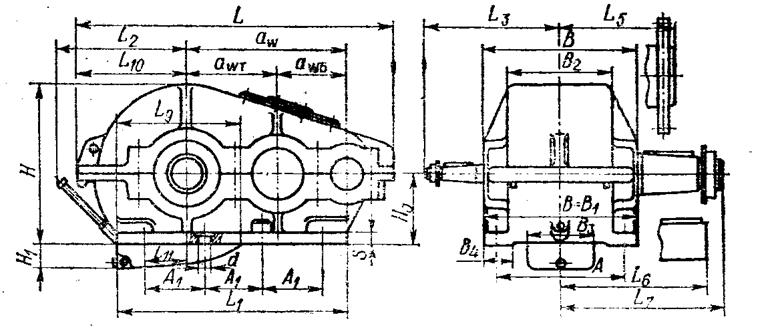

Принимаем редуктор 2Ц3-280Н

Характеристики редуктора:

Передаточное число: Uр=50;

Диаметр быстроходного вала, мм: D1=50k6;

Диаметр тихоходного вала с зубчатым венцом, мм: D2=140m6.

Таблица 4 – Основные размеры редуктора 2Ц3-280H.

|

L |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

L7 |

L8 |

H |

H1 |

H2 |

|

1200 |

1100 |

1030 |

415 |

235 |

307 |

430 |

82 |

200 |

600 |

300 |

50 |

|

m,кг |

awб |

awпр |

awТ |

D |

D1 |

D2 |

B |

B1 |

|

780 |

180 |

225 |

280 |

28 |

50k6 |

140m6 |

430 |

360 |

Рисунок 8 – Редуктор 2Ц3-280H.

Фактическая

частота вращения барабана ![]() , мин-1:

, мин-1:

; (18)

; (18)

;

;

Фактическая

скорость подъема груза ![]() , м/с:

, м/с:

; (19)

; (19)

;

;

Эта скорость отличается от ближайшего значения 0.25 м/с из стандартного ряда на 1.6%, что допустимо.

3.7 Подбор соединительных муфт.

С помощью муфты соединяется вал двигателя с входным валом редуктора. Муфта на приводном валу должна иметь тормозной шкив. На ведущий вал для смягчения ударных нагрузок рекомендуется устанавливать упругие муфты.

Расчетный момент ![]() :

:

![]() (20)

(20)

где k1 – коэффициент, учитывающий степень ответственности механизма (k1=1,2 [6]);

k2 – коэффициент, учитывающий режим работы механизма

(для 6М k2=1,5[6]);

![]() – наибольший статический момент на валу

муфты, Нм.

– наибольший статический момент на валу

муфты, Нм.

Наибольший статический

момент на быстроходном валу ![]()

(21)

(21)

.

.

Расчетный момент ![]()

![]()

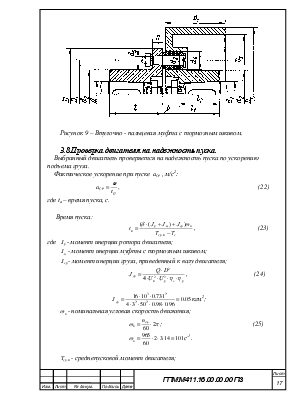

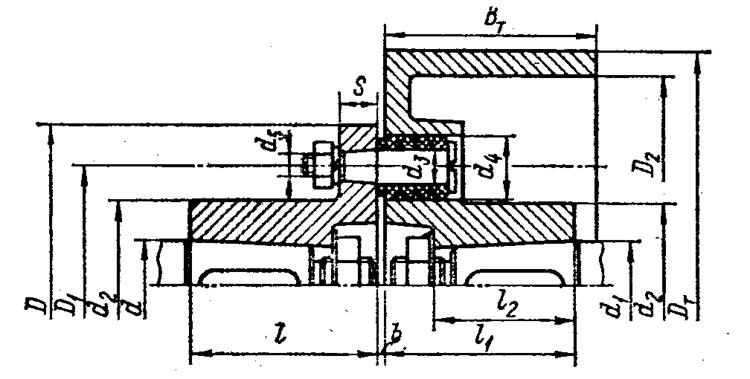

Принимаем муфту по ГОСТ 24.848.03-79.

Таблица 5 – Размеры и параметры втулочно – пальцевой муфты.

|

Мк, Нм |

d(H7) |

d1(H9) |

D |

DT |

D1 |

D2 |

d2 |

d3 |

d4 |

d5 |

nпаль |

|

1000 |

60-70 |

50-70 |

220 |

300 |

170 |

275 |

120 |

18 |

36 |

M12 |

10 |

|

l |

l1 |

l2 |

S |

BT |

b |

МТ, Нм |

J, кгм2 |

m, кг |

|||

|

110;140 |

140 |

107 |

22 |

150 |

1-6 |

420 |

1.5 |

43 |

Рисунок 9 – Втулочно - пальцевая муфта с тормозным шкивом.

3.8 Проверка двигателя на надежность пуска.

Выбранный двигатель проверяется на надежность пуска по ускорению подъема груза.

Фактическое ускорение

при пуске ![]() , м/с2:

, м/с2:

(22)

(22)

где tп – время пуска, с.

Время пуска:

, (23)

, (23)

где ![]() - момент инерции ротора двигателя;

- момент инерции ротора двигателя;

![]() - момент инерции муфты с тормозным шкивом;

- момент инерции муфты с тормозным шкивом;

![]() - момент инерции груза, приведенный к валу

двигателя;

- момент инерции груза, приведенный к валу

двигателя;

, (24)

, (24)

кгм2;

кгм2;

![]() - номинальная угловая скорость движения;

- номинальная угловая скорость движения;

; (25)

; (25)

с-1.

с-1.

![]() - среднепусковой момент двигателя;

- среднепусковой момент двигателя;

![]() ; (26)

; (26)

![]() - номинальный момент двигателя;

- номинальный момент двигателя;

; (27)

; (27)

Нм;

Нм;

![]() Нм;

Нм;

![]() - наибольший статический момент на валу

двигателя.

- наибольший статический момент на валу

двигателя.

; (28)

; (28)

Нм;

Нм;

![]() - коэффициент учитывающий не учтенные

вращающиеся и поступательно движущиеся массы механизма подъема (

- коэффициент учитывающий не учтенные

вращающиеся и поступательно движущиеся массы механизма подъема (![]() );

);

Время разгона механизма подъема ![]() с.

с.

с.

с.

.

.

Условие надежного пуска двигателя:

![]() (29)

(29)

где а – наибольшее допустимое ускорение механизма подъема груза, м/с2

(а = 0,7 м/с2 для кранов, работающих при массовых перегрузочных

работах [7]).

0,14 м/с2 £ 0,7 м/с2.

Условие (30) выполняется, следовательно, двигатель выбран правильно.

3.9 Выбор тормоза. Определение тормозного момента.

Механизмы грузоподъемных машин должны быть снабжены тормозными устройствами, обеспечивающими в механизмах подъема остановку груза и удержание его в подвешенном состоянии.

На грузоподъемных кранах тормоз лебедки подъема груза устанавливают на быстроходном валу редуктора, используя ведомую полумуфту в качестве тормозного шкива.

В грузоподъемных машинах используют в основном колодочные тормозы.

Тормозной расчетный момент подъема груза определяется из условия надежного удержания груза на весу в статическом состоянии с выбранным коэффициентом запаса торможения:

![]() , (30)

, (30)

где ![]() - расчетный тормозной момент;

- расчетный тормозной момент;

![]() - коэффициент запаса торможения, при режиме

работы 6М:

- коэффициент запаса торможения, при режиме

работы 6М: ![]() .

.

![]() Нм.

Нм.

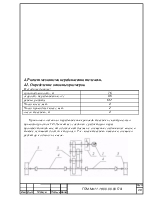

По расчетному тормозному моменту ![]() и диаметру тормозного шкива

и диаметру тормозного шкива ![]() выбираем тормоз ТКП-300. Параметры тормоза

сведены в таблицу 6.

выбираем тормоз ТКП-300. Параметры тормоза

сведены в таблицу 6.

Рисунок 10 – Тормоз ТКП-300.

Таблица 6 – Основные размеры тормоза ТКП-300, мм.

|

ТТ, Нм |

DТ |

L |

l1 |

l2 |

B |

b |

A |

|

420 |

300 |

718 |

550 |

436 |

223 |

140 |

250 |

|

H |

h |

|

a |

a1 |

d |

Тип электромагнита |

|

|

600 |

240 |

25 |

80 |

22 |

МП-301 |

3.10 Прочностные расчеты узла барабана

|

Рисунок 11 – Эскизная компоновка узла установки барабана

Примем материал барабана чугун СЧ-24. Барабан не потеряет прочность, если будет выполняться условие:

![]() ,

(31)

,

(31)

где ![]() –

приведенные напряжения, МПа;

–

приведенные напряжения, МПа;

![]() –

допускаемые напряжения, МПа (для

режима работы 6М

–

допускаемые напряжения, МПа (для

режима работы 6М ![]() ).

).

Приведенные напряжения

![]() :

:

![]() , (32)

, (32)

где ![]() –

напряжения сжатия, МПа;

–

напряжения сжатия, МПа;

![]() – напряжения изгиба, МПа;

– напряжения изгиба, МПа;

![]() –

касательные напряжения при кручении, МПа.

–

касательные напряжения при кручении, МПа.

Схема нагружения барабана представлена на рисунке 12.

Рисунок 12 – Схема нагружения барабана

Напряжения сжатия при

однослойной навивке ![]() :

:

. (33)

. (33)

При определении

напряжений изгиба, барабан принимаем как балку на двух опорах, нагруженную

двумя силами ![]() .

.

Напряжения изгиба ![]() :

:

,

(34)

,

(34)

где ![]() – максимальный изгибающий момент, Нм;

– максимальный изгибающий момент, Нм;

![]() – момент сопротивления поперечного сечения барабана, м3.

– момент сопротивления поперечного сечения барабана, м3.

Момент сопротивления

поперечного сечения барабана ![]() ,

м3:

,

м3:

.

(35)

.

(35)

.

.

Для определения

максимального изгибающего момента определим реакции опор ![]() и

и ![]() . Из

схемы нагружения видно, что

. Из

схемы нагружения видно, что ![]()

Максимальный изгибающий момент на участке E-D.

![]() .

(36)

.

(36)

![]() .

.

Напряжения изгиба ![]() :

:

.

.

Касательные напряжения

при кручении барабана ![]() :

:

,

(37)

,

(37)

где ![]() – крутящий момент на барабане, кНм;

– крутящий момент на барабане, кНм;

![]() – полярный момент инерции, м3.

– полярный момент инерции, м3.

Крутящий момент на

барабане для двухканатного барабана ![]() , кНм:

, кНм:

![]() .

(38)

.

(38)

![]()

Полярный момент

инерции ![]() , м3:

, м3:

.

(39)

.

(39)

.

.

Касательные напряжения

при кручении барабана ![]() :

:

Приведенные напряжения

![]() :

:

![]()

Условие (31) выполняется, значит, барабан выдержит приложенные нагрузки.

3.11 Расчет крюковой подвески

3.11.1 Расчет крюка

Выбранный крюк проверяется на разрыв в сечении по резьбе хвостовика, при этом должно соблюдаться условие:

(40)

(40)

где d0 – внутренний диаметр резьбы хвостовика

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.