14. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

В червячной передаче, которая по конструкции и работе аналогична винтовой, начальные цилиндры не перекатываются друг по другу, как в цилиндрической зубчатой передаче, а скользят друг относительно друга. С этим связаны характерные виды отказов (износ, задир), низкий КПД и необходимость применения антифрикционных пар червяк-колесо. При этом червяк, выполняемый обычно за- одно с валом и являющийся валом, изготавливают из стали, а червячные колёса – из антифрикционных материалов (бронза, латунь).

Наиболее распространённые архимедовы червяки имеет стандартный угол профиля a= 20°; они могут быть нарезаны на обычных токарных и резьбофрезерных станках, однако шлифовать их трудно, так как требуются специальные шлифовальные круги фасонного профиля. Поэтому архимедовы червяки изготовляют в основном с нешлифованными витками при H1£350 НВ. Для высокотвердых шлифуемых витков (Н > 45 HRC) применяют эвольвентные червяки.

Червячные колёса изготовляют преимущественно из бронзы, реже из чугуна. Лучший материал по антифрикционным свойствам — оловянистые бронзы (БрО10Ф1, БрО5Ц5С5 и др.), составляющие I группу материалов. В целях экономии дорогих материалов червячное колесо делают составным: центр — из литья чёрных металлов, венец — из антифрикционного материала.

Безоловянистые бронзы (БрА9Ж4Л, БрА10Ж4Н4Л и др.) - II группа материалов. Они значительно дешевле оловянистых, имеют высокие механические характеристики, но их антифрикционные свойства хуже, поэтому их применяют при скорости скольжения vs ≤ 8 м/с. Чугуны составляют III группу материалов. Расчёт червячной передачи ведут по червячному колесу - слабому звену.

Материалы и допускаемые напряжения червячных передач с архимедовым червяком принимают по учебному пособию [11]. Они удовлетворяют основным критериям работоспособности и расчёта – контактной и изгибной прочности. Допускаемые изгибные напряжения [σ0F] соответствуют нереверсивной работе (вращение в одном направлении), [σ-1F] – реверсивной. Приведенные в табл. 4.8 [11] допускаемые напряжения умножают на коэффициент долговечности. Для оловянистых бронз коэффициент долговечности по контактной выносливости определяют по формуле:

(100)

(100)

где N – число циклов нагружения - формула (20).

При реверсивной нагрузке с одинаковым временем работы в обоих направлениях рассчитанное значение N делят на два. В расчёт принимают значения, находящиеся в пределах

![]() .

.

Коэффициент долговечности по изгибу рассчитывают по формуле:

(101)

(101)

Для передач машинного привода он должен находиться в пределах

![]() .

.

Для

передач с чугунными колёсами, работающими длительное время, следует принимать ![]() . При ручном приводе независимо от

материала колёс рекомендуется принимать

. При ручном приводе независимо от

материала колёс рекомендуется принимать ![]()

Для безоловянистых бронз и чугунных червячных колёс допускаемые контактные напряжения [σН] в МПа определяют в зависимости от скорости скольжения [11] и уточняют по формулам:

[σН] = 300 - 25vs - для безоловянистых бронз; (102)

[σН ] = 175 - 35vs - для чугунов. (103)

Ориентировочная скорость скольжения  , (104)

, (104)

где T2— крутящий момент на тихоходном валу, Н·м.

Число заходов червяка z1назначают, исходя из условия неподрезания зубьев колеса z2³ 28. Рекомендуемые соотношения передаточного отношения uи числа заходов z1приведены в Прил. А. Из таблицы следует, что КПД передачи увеличивается с увеличением числа заходов. Рекомендуется принимать передаточные числа из стандартного ряда (табл. 18).

Таблица 18

Передаточные числа по ГОСТ 2144

|

1-й ряд |

…8; 10; 12,5; 16; 20; 25; 31,5; 40; 50… |

|

2-й ряд |

…9; 11,2; 14; 18; 22,4; 28; 35,5; 45… |

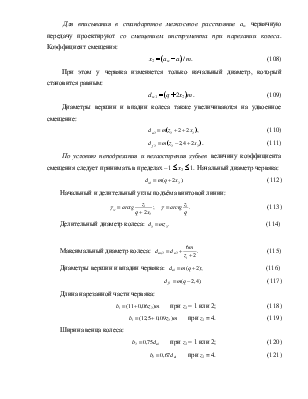

Межосевое расстояние awопределяют из расчёта на контактную выносливость:

(105)

(105)

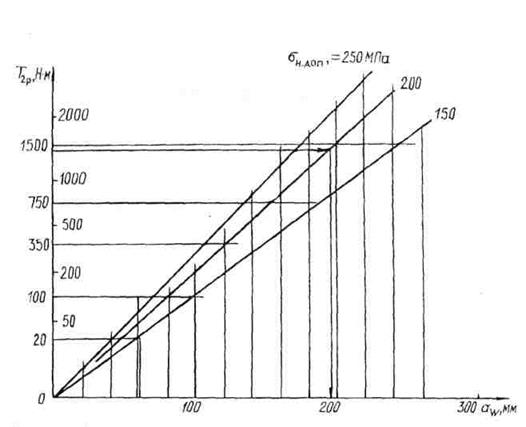

Правильность расчёта межосевого расстояния можно проверить по номограмме (рис. 18). Стандартом (ГОСТ 2144) предусмотрены значения аw: 63, 80, 100, 125, 140, 160, 200, 225, 280, 315, 400, 450, 500 мм.

Рис. 18. Номограмма для расчёта червячной передачи

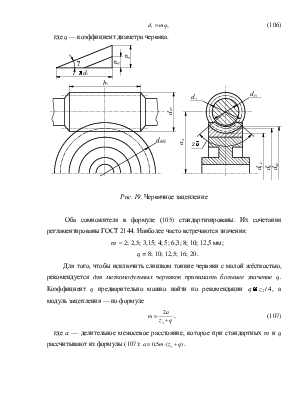

Делительный диаметр червяка (рис. 19) определяют по формуле:

![]() , (106)

, (106)

где q— коэффициент диаметра червяка.

|

Рис. 19. Червячное зацепление

Оба сомножителя в формуле (105) стандартизированы. Их сочетания регламентированы ГОСТ 2144. Наиболее часто встречаются значения:

т = 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5 мм;

q = 8; 10; 12,5; 16; 20.

Для

того, чтобы исключить слишком тонкие червяки с малой жёсткостью, рекомендуется для

мелкомодульных червяков принимать большее значение q. Коэффициент qпредварительно

можно найти по рекомендации ![]() , а модуль зацепления —

по формуле

, а модуль зацепления —

по формуле

, (107)

, (107)

где а

— делительное межосевое расстояние, которое при стандартных т и qрассчитывают

из формулы (107): ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.