Содержание

1. Задание на курсовой проект................................................................ 4

2. Кинематический расчет привода......................................................... 5

2.1 Подбор приводного электродвигателя......................................... 5

2.2 Определение передаточных чисел привода................................. 6

2.3 Определение частот вращения и угловых скоростей на валах привода................................................................................................ 6

2.4 Определение вращающих моментов и мощностей на валах привода................................................................................................ 7

3. Расчет закрытой цилиндрической передачи........................................ 7

3.1 Материалы зубчатых колес и способ упрочнения зубьев.......... 7

3.2 Определение допускаемых контактных напряжений.................. 8

3.3 Определение допускаемых изгибных напряжений…………………9

3.4 Проектный расчет зубчатой передачи……………………………...10

3.4.1 Межосевое расстояние ……………………………………….10

3.4.2 Ширина венца колеса……………………………………...…11

3.4.3 Предварительное значение делительного диаметра колеса.11

3.4.4 Модуль зацепления…………………………………………..11

3.4.5 Минимальное значение угла наклона зубьев……………….11

3.4.6 Суммарное число зубьев шестерни и колеса……………….11

3.4.7 Действительная величина наклона зубьев………………….11

3.4.8 Число зубьев шестерни………………………………………11

3.4.9 Число зубьев колеса………………………………………….12

3.4.10 Фактическое передаточное число……………………….…12

3.4.11 Отклонение фактического передаточного числа от заданного……………………………………………………………12

3.4.12 Фактическое межосевое расстояние……………………….12

3.4.13Делительные диаметры колес……………………………….12

3.4.14 Диаметры вершин зубьев………………………...…………12

3.4.15 Диаметры впадин зубьев……………………………………13

3.4.16 Ширина венца шестерни……………………………………13

3.4.17 Силы действующие в зацеплении………………………….13

3.5 Проверочный расчет зубчатой передачи……...……………………13

3.5.1 Проверочный расчет межосевого расстояния……………....13

3.5.2 Проверочный расчет по контактным напряжениям………..13

3.5.3 Проверочный расчет по напряжениям изгиба….………..…14

3.6 Проверочны расчет передачи при помощи ПК «Компас»………..14

4. Расчет открытой цепной передачи……………………………………….16

4.1 Предварительный расчет геометрических параметров……………16

4.2 Проектный расчет……………………………………………………19

4.3 Проверочный расчет…………………………………………………20

5. Разработка чертежа общего вида редуктора…………………………….21

5.1 Выбор материала вала……………………………………………….21

5.2 Выбор допускаемых напряжений на кручение…………………….21

5.3 Определение геометрических параметров ступеней валов……….22

5.3.1 Проектирование вала-шестерни……………………………..22

5.3.2 Проектирование тихоходного вала………………………….25

5.3.3 Компоновочная схема редуктора……………………………29

5.3.4 Подбор и проверка шпонок…………………………………..29

6. Проверочный расчет тихоходного вала редуктора…………………..…32

6.1 Реакции опор…………………………………………………………32

6.2 Изгибающие и крутящие моменты…………………………………34

6.3 Определение наиболее опасного сечения вала………...…………..35

6.4 Расчет вала на прочность……………………………………………37

6.5 Проверка подшипников по динамической грузоподъемности……39

7. Проектирование элементов привода……………………………..………40

7.1 Посадки деталей на валах………………………………………...…40

7.2 Смазывание передач…………………………………………...…….40

7.3 Конструирование колес………………………………...……………41

Литература……………………………………………………………………43

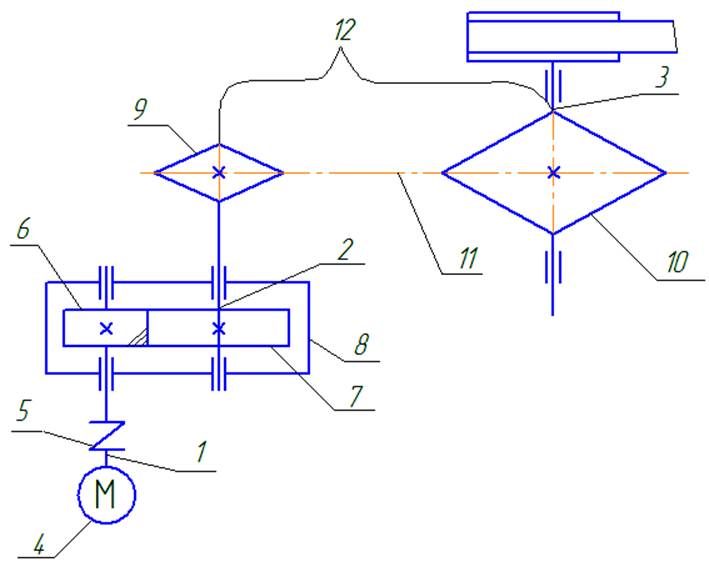

Привод состоит из следующих основных частей (рисунок 1.1):

1 – электродвигатель;

2 – цепная роликовая передача;

3 – цилиндрический редуктор с косыми зубьями;

4 – открытая зубчатая пара с косыми

зубьями.

Рисунок 1.1 – Кинематическая схема привода

Структура привода:

1. Вал двигателя (входной вал,быстроходный вал)

2. Выходной вал (тихоходный вал)

3. Вал рабочей машины

4. Двигатель (АИР;4А)

5. Муфта

6. Шестерня

7. Колесо

8. Цилиндрический редуктор

9. Ведущая звездочка

10. Ведомая звездочка

11. Цепь

12. Цепная передача

Исходные данные:

Р =Р =2,8 кВт;

ωвых=ω3 =11 с ;

L =7,2 тыс. час.

2. Кинематический расчет привода

Определим требуюмую мощность электрдвигателя:

где

где ![]() общий КПД привода, определяемый

как произведение КПД последовательно соединенных передач /1, с. 5/.

общий КПД привода, определяемый

как произведение КПД последовательно соединенных передач /1, с. 5/.

![]() , где

, где ![]() КПД цепной передачи;

КПД цепной передачи;

![]() КПД закрытой

цилиндрической передачи;

КПД закрытой

цилиндрической передачи;

![]() кВт.

кВт.

Примем Рдв. =4 кВт;

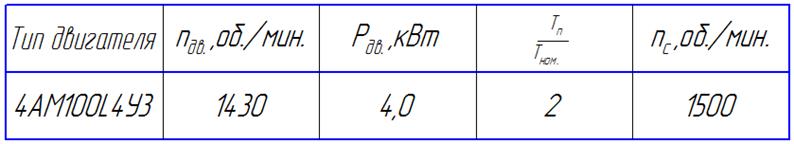

Исследования показывают, что минимальные значения массы и стоимости привода с цилиндрическими редукторами получают при выборе электродвигателя с синхронной частотой 1500 об./мин., поэтому примем двигатель марки 4АМ100L4У3 (Табл.1):

Таблица 1-Характеристика принятого электродвигателя

Определим исходное суммарное передаточное число привода

Определим n3 :

ω3=![]() ; n3=

; n3=![]() =105,09

об./мин.;

=105,09

об./мин.;

U∑ =![]()

По рекомендациям подбрем передаточные числа привода.

Примем U =5-цилиндрическая передача;

U =2,7-цепная передача;

Определим разницу между расчетными исходным U∑ передаточным числам привода и новым принятым U∑р:

Определим разницу между расчетными исходным ![]() передаточным числом привода и новым

принятым

передаточным числом привода и новым

принятым ![]() /2, с. 12/

/2, с. 12/

;

;

U∑пр. =U1*U2 =5*2,7=13,5;

![]() – что

допустимо.

– что

допустимо.

n1 =nдв.=1430 об./мин.;

n 2=n 1/U1

=![]() =286

об./мин.;

=286

об./мин.;

n3 =n2

/U2 =![]() =105,9

об./мин.;

=105,9

об./мин.;

ω1=![]() =

=![]() 149,67

с-1;

149,67

с-1;

ω2=ω1/U1

=![]() =29,93

с ;

=29,93

с ;

ω3=ω2/U =![]() =11,08

с ;

=11,08

с ;

Р1 =Ртр. =3,17 кВт;

Р2 =Р2*ɳ1 =3,17*0,96=3,04 кВт;

Р3=Р2 *ɳ2 =3,04*0,92=2,79 кВт;

Т1 =![]() =

=![]() =21,17

Н*м;

=21,17

Н*м;

Т2 =Т1*U1* ɳ1=21,17*5*0,96=101,66 Н*м;

Т3 =Т2*U2*ɳ2 =101,66*2,7*0,92=252,52 Н*м;

Для удобства просмотра кинематический расчет сведем в таблицу (табл. 2.4.1)

Таблица 2.4.1 – Результат кинематического расчета

|

№ вала |

n, об/мин |

|

Р, кВт |

Т, Нм |

|

|

|

1 |

1430 |

149.67 |

3.17 |

21.17 |

5 |

|

|

2 |

286 |

29.93 |

3.04 |

101.66 |

2.7 |

|

|

3 |

105.9 |

11.08 |

2.79 |

252.52 |

3. Расчет закрытой цилиндрической передачи

Индексы валов привода, которые предложены в кинематическом расчете, поменяем следующем образом, вал который является входным (быстроходным) в редуктор будет иметь индекс «1», а выходной (тихоходный) – индекс «2», это связано с удобством ведения расчета.

С целью сокращения номенклатуры материала для шестерни и колеса выбираем одну и ту же сталь - 40Х.

Определим среднюю твердость зубьев шестерни и колеса, с термической обработкой - улучшение, как среднее арифметическое предельных значений твердости выбранного материала:

Для лучшей прирабатываемости колес назначаем для шестерни и колеса термическую обработку - улучшение.

![]() -средняя

твердость зубьев шестерни;

-средняя

твердость зубьев шестерни;

Сделаем твердость зубьев колес разной для более лучшей их работы:

Н![]() = Н

= Н![]() -30;-средняя

твердость зубьев колеса;

-30;-средняя

твердость зубьев колеса;

Н![]() =

285,5-30 = 255,5;

=

285,5-30 = 255,5;

а) Определю коэфициент долговечности для зубьев шестерни KHL1 и колеса KHL2 по формулам:

KHL1=![]() ; KHL2=

; KHL2=![]() , где

, где ![]() - число

циклов перемены напряжений, соответствующее пределу выносливости (Табл. 3.3,

стр 55);N - число циклов перемены напряжений за весь

срок службы (наработка), N = 573 ωLh.

Здесь ω - угловая скорость соответствующего вала, 1/с; Lh

- срок службы привода (ресурс), ч;

- число

циклов перемены напряжений, соответствующее пределу выносливости (Табл. 3.3,

стр 55);N - число циклов перемены напряжений за весь

срок службы (наработка), N = 573 ωLh.

Здесь ω - угловая скорость соответствующего вала, 1/с; Lh

- срок службы привода (ресурс), ч;

Lh=365Lr tc Lc , где Lr - срок службы привода, лет (см. табл. ТЗ, стр 16-33); tc- продолжительность смены, ч; Lc - число смен;

Из полученного значения Lh следует вычесть примерно 10...25% часов (в зависимости от характера производства) на профи-лактику, текущий ремонт, нерабочие дни.

В моем случае:

Lr=7200 ч. = 0,82191 лет;

tc=8 ч.;

Lc =2;

Подставим эти значения в формулу и вычислим Lh:

Lh=365*0,82191*8*2=4800 ч.

Приму время простоя машинного агрегата 15% ресурса, тогда:

Lh=4800*0,85=4080 ч.

Вычислю N1 и N2 :

N1 =573ω1 Lh =573*149,67*4080 =349904512,8 циклов;

NH01=25000000 циклов;

Т. к. N1 >NH01 , то следует принять КHL1 =1 (что удовлетворяет условию для нормализованных или улучшенных колес: 1≤КHL≤2,6;)

N2=573ω2 Lh=573*29,93*4080=69971551,2 циклов;

NH02 =16500000 циклов;

Т. к. N2>NH02, то следует принять КHL2=1 (что удовлетворяет условию для нормализованных или улучшенных колес: 1≤КHL≤2,6;).

б) Определю допускаемое контактное напряжение [δ ]H01 и [ δ]H02, соответствующее пределу контактной выносливости при числе циклов перемены напряжений NH01 и NH02 (по табл. 3.1,стр. 52);

[δ]H0 =1,8*НВ ср.+67;

[δ]H01 =1,8*285,5 +67=580,9 МПа;

[δ]H02 =1,8*255,5 +67=526,9 МПа;

в) Определю допускаемые контактные напряжения для зубьев шестерни [δ]H1 и колеса [δ]H2 :

[δ ]H1 =KHL1 [δ]H01 ; [δ ]H2 =KHL2 [δ]H02;

[δ]H1 =1*580,9=580,9 МПа; [δ]H2 =1*526,9=526,9 МПа;

Рассчитаю передачу по среднему допускаемому контактному напряжению:

[δ]H =0,45 ([δ]H1+[δ]H2 );

[δ]H=0,45 (580,9+526,9)=498,51 МПа;

Полученное значение удовлетворяет условию: [δ]H < 1,23*[δ]H2

1,23*[δ]H2 =648,087 МПа;

3.3 Определение допускаемых изгибных напряжений

Коэффициент долговечности для зубьев колес

, где

, где ![]() – число млн. циклов перемены

напряжений для всех сталей, соответствующее пределу выносливости;

– число млн. циклов перемены

напряжений для всех сталей, соответствующее пределу выносливости;

![]() – число циклов перемены

напряжений за весь срок службы.

– число циклов перемены

напряжений за весь срок службы.

.

.

Примем ![]() согласно условию

согласно условию ![]() для улучшенных колес.

для улучшенных колес.

Допускаемое изгибное напряжение при числе циклов перемены

напряжений ![]() /2, с. 52/

/2, с. 52/

![]() ;

;

![]() МПа;

МПа;

![]() МПа.

МПа.

Допускаемые контактные напряжения:

![]() ;

;

![]() МПа;

МПа;

![]() МПа.

МПа.

3.4.1 Межосевое расстояние

, где

, где ![]() – вспомогательный коэффициент

(для косозубых колес);

– вспомогательный коэффициент

(для косозубых колес);

![]() – передаточное отношение

цилиндрической передачи;

– передаточное отношение

цилиндрической передачи;

![]() Нм – крутящий момент на колесе

передачи;

Нм – крутящий момент на колесе

передачи;

![]() – коэффициент неравномерности

нагрузки по длине зуба (для прирабатывающихся колес);

– коэффициент неравномерности

нагрузки по длине зуба (для прирабатывающихся колес);

![]() – коэффициент ширины венца

колеса относительно межосевого расстояния.

– коэффициент ширины венца

колеса относительно межосевого расстояния.

мм.

мм.

Примем стандартное значение ![]() мм

(согласно ГОСТ 6636-69 нормальные

мм

(согласно ГОСТ 6636-69 нормальные

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.