|

Метод |

Марки сталей |

Раствор для испытаний |

Краткое описание испытаний |

|

А |

17Х18Р9, 20Х13Р4Г9, 12Х17АГ14, 12Х15Р9Ю и др. |

110 г. CuSO 4 ⋅5H 2 O + 55 мл H 2 SO 4 плотностью 1,835 кг/дм 3 + 1 л воды |

Выдержка образцов, переложенных стеклянными бу-сами, трубочками, палочками или ватой и залитых раствором, в стеклянной колбе с обратным холодильником при кипении в течение 24 часов. |

|

АМ |

08Х18Н10Т, 08Х18Н12Б, 12Х18Н10Т, 08Х18Н9Т и др. |

160 г. CuSO 4 ⋅5H 2 O + 100 мл H 2 SO 4 плотностью 1,835 кг/дм 3 +1 л воды + медная стружка |

Выдержка образцов, переложенных медной стружкой и залитых раствором, в стеклянной колбе с обратным холодильником (или бачке из Cr-Ni стали) при кипении в течение 15-24 часов. |

|

Б |

08Х18Н10, 17Х18Н9, 12Х18Н12Т, 08Х18Н12Т и др. |

60%-й раствор H 2 SO 4 , со-держащий 0,5% утропина или другого замедлителя серной кислоты |

Анодное травление в течение 5минут контролируемых участков поверхности детали, включенной в цепь постоянного тока при напряжении 5-9 В, плотности тока 0,65 А/см 2 и температуре 20±10°С. Катодом служит свинцовый сосуд. |

|

В |

06ХР28МДТи др. Сварные соединения из них. |

110 г. CuSO 4 ⋅5H 2 O + 55 мл H 2 SO 4 плотностью 1,835 кг/дм 3 + 1 л воды + 5г цинковой пыли |

На дно стеклянной колбы или бачка из стали 06ХР28МДТ кладут стеклянные палочки, бусы или фарфоровые лодочки, затем образцы. Заливают раствором, добавляют цинковую пыль. После выделения водорода кипятят в течение 144 часов. |

|

Д |

08Х18Н12Б, 08Х18Н12Т Сварные соединения из них,предназаченные для эксплуатации в HNO 3 |

65 %-ная (по массе) HNO 3 |

На дно стеклянной колбы кладут стеклянные палочки, бусы или фарфоровые лодочки, затем образцы. Заливают раствором и кипятят. Продолжительность испытания – три цикла по 48 часов. |

ЦЕЛЬ РАБОТЫ

Ознакомиться с методами выявления межкристаллитной коррозии сталей и способами борьбы с ней.

Правило Таммона

Хром способствует переходу железа в пассивное состояние, подчиняясь при этом правилу границ устойчивости .Согласно этому правилу коррозионная стойкость твердого раствора не находится в прямой зависимости от состава сплава, а измеряется скачками. Рез-кое изменение коррозионной стойкости происходит, когда концентрация хрома или другого легирующего элемента достигает 1/8 атомной доли или вели-чины, кратной этому числу, т.е. 2/8, 3/8, 4/8 и т.д. Положение границы устойчивости (значение n зависит от природы металлов и степени агрессивности среды).

Методы борьбы с МКК

Борьбу с межкристаллитной коррозией ведут пути предотвращения образования по границам зерен карбидов хрома:

- снижением содержания углерода;

- закалкой;

- длительным нагревом при 860-880 °С;

- дополнительным легированием.

Углерод. по мере понижения его содержания уменьшает склонность хро- моникелевых сталей к межкристаллитной коррозии. При содержании углерода менее 0,015 % эти стали практически не склонны к этому виду коррозии.

Закалка. В результате закалки в воде с температуры 1050-1100 °С углерод и хром фиксируется в твердом растворе, что является благоприятным в корро-зионном отношении.

Длительный (более двух часов) нагрев при температуре 860-880 °С. При таком нагреве карбиды перестают выделяться и протекает их коагуляция, в связи с чем нарушается непрерывность карбидной сетки и обедненных хромом участков по границам зерен. Более того, хром, благодаря длительной выдержке, успевает продиффундировать в обедненные участки, что приводит к выравниванию его концентрации и повышению пассивируемости стали. При нагреве до 860-880°С полностью снимаются внутренние напряжения, возникшие при образовании карбидов, а это также способствует повышению коррозионной стойкости.

Дополнительное легирование элементами, которые связывают углерод в более труднорастворимые карбиды по сравнению с хромистыми, препятствует образованию межкристаллитной коррозии. Такими легирующими элементами являются Ti, Nb, Ta. Для полного связывания в карбиды должно быть некоторое избыточное количество этих элементов по отношению к стехиометрическому составу (TiC и др.). Однако добавка легирующих элементов в больших количествах может привести к образованию ферритной составляющей, что не уменьшает, а даже ускоряет развитие межкристаллитной коррозии.

|

№ |

№ образца |

вид изгиба |

звук |

вывод о степени поражения МКК |

|

|

1 |

58 |

явные трещины |

глухой |

высокое |

|

|

2 |

58* |

явные трещины |

глухой |

высокое |

|

|

3 |

523 |

не видно |

звонкий |

не видно |

|

|

4 |

2254 |

не значительно |

звонкий |

слабое |

ЛАБОРАТОРНАЯ РАБОТА № 4

ИЗУЧЕНИЕ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ

НЕРЖАВЕЮЩИХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

По

КОРРОЗИи

И КОРРОЗИОННО-СТОЙКИм

ПОКРЫТИЯм

Студента 5-го курса

Специальность 150501

Шифр 9302030018

Факультет ММТз-09

Скугарь Г В

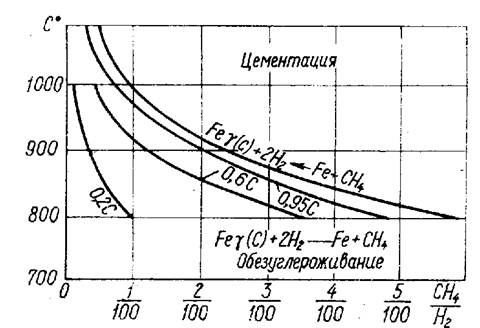

Кривые равновесия аустенита разной по углероду концентрации с газовой смесью метана и водорода

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.