Расчет шихты ведут с учетом распределения коэффициентов между металлом, шлаком и улетом.

Образующиеся в ванне печи низшие оксиды MnO является продуктом диссоциации и косвенного восстановления в высших оксидах марганца, MnO может быть восстановлен только твердым углеродом либо до карбида, либо до металла. МnОт + (1 + x)С = МnСx + СО. Считается, что сплав представлен в основном карбидами Мn7С3 и (Mn, Fe)7C3.

7Мn + 3С = Мn7С3

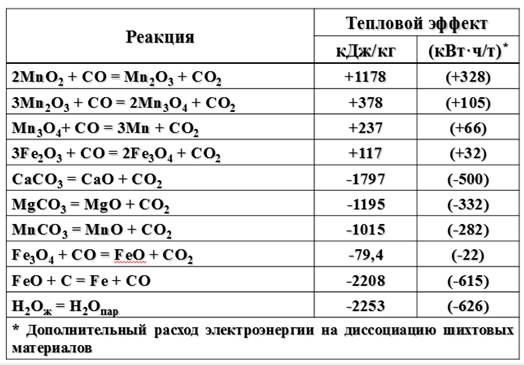

Химические реакции протекающие в печи

После образования карбидов марганца жидкие капли осаждаются на подину взаимодействуют с коксом и со шлаковым расплавом.

(Мn,Fe)7C3 + (SiO2)→[Si]Mn,Fe + CO

Чем выше температура процесса, тем легче идет восстановление кремния из шлака в металла. Фосфор практически весь восстанавливается и полностью переходит в сплав. Железо способствует восстановлению оксида марганца при более низких температурах.

Высокоуглеродистый ферромарганец можно выплавлять бесфлюсовым и флюсовым методами:

Бесфлюсовый метод (БФМ). Выплавляют в руднотермическим печах типа РКЗ или РПЗ с трансформаторами мощностью от 10 до 75 МВА. Для выплавки сплава этим способом используют богатые руды с высоким содержанием марганца и низким содержанием кремния, а также низким содержанием фосфора.

Шихта состоит:

· из марганцевого концентрата

· восстановителя (кокс или смеси кокса с газовым углем).

· Из железной стружки.

Достоинства метода являются:

1) Образуется два полезных продукта – высокоуглеродистый ферромарганец или низкофосфоритсый шлак с содержанием 40% марганца и 30% SiO2

2) Низкий расход электроэнергии и высокая производительность электропечи, что связано с более низкой температурой в печи и отсутствием расхода тепла на разложение карбонатов и выделение значительного количества тепла за счет косвенного восстановления высших оксидов марганца.

Недостатком этого метода является:

1. Невысокое извлечение марганца не более 60 – 62%

2. Необходимость использования богатых высококачественных марганцевых руд.

Флюсовый способ выплавки сплавов.

При флюсовой плавки в качестве флюсов используют известняк или доломит, шлак должен быть высокоосновным для наиболее полного восстановления MnO и иметь значительно сравнительно низкую вязкость, основность шлака должна составлять 1,4 – 1,6.

Для нормального работы характрены, что и для ФС, но есть отличия:

· Давление под сводом печи 3 – 5 Па;

· Температура газа под сводом менее 973 К и в газоходе менее 573 К;

· Газ содержит менее 6% H2, 70 – 80% СО и менее 1,0% О2;

· Количество отходящих газов около 10000 м3/ч;

· Основность шлака (CaO+MgO)/SiO2 = 1,1 – 1,3 и содержание марганца в отвальном шлаке менее 14 %.

Выпуск металла производится 3 – 5 раз в смену, футерованный алюмосиликатным кирпичом, шлак выпускают в стальные чаши не футерованные; продолжительность выпуска 20 – 40 мин. Ковш и чаша установлены каскадно. Шлак содержит до 14% марганца. Ферромарганец разливают на конвейерных машинах и фракционируют.

Расход электроэнергии составляет от 3000 до 3800 кВа/ч.

Производство силикомарганца

Процесс углеродотермического восстановления аналогичен восстановлению оксидов при производстве ферромарганца, разница заключается в шихтовых материалов. Шихтовые материалы при производстве силикомарганца: марганцевые руды, восстановитель, кварцит, флюс. Количество введённого флюса должно обеспечить восстановление марганца из силикатов, но при этом не препятствовать восстановлению кремния. Силикомарганец представляет собой многокомпонентный сплав, содержание углерода в нем зависит от концентрации кремния. По сколько образование происходит в направлении постепенного обогащения углеродистых частиц металла восстанавливаемым кремнием, постоянно изменяется состав частиц сплава, что затрудняет точное описание химического процесса получения силикомарганца при помощи стехиометрической реакции. В общем виде этот процесс записывается: (SiO2) + 2С + MnCx = [Mn-Si-Cx] + 2CO

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.