1 Выбор электродвигателя и кинематический расчет

1.1 Мощность на валу электродвигателя, кВт

,

(1)

,

(1)

где Pпр – мощность на приводном валу, кВт;

η общ – общий к.п.д. привода.

1.1.1 Общий к.п.д привода

(2)

(2)

где ηм – к.п.д. муфты;

ηз.п – к.п.д.зубчатой передачи;

ηп.к – к.п.д. подшипников качения;

ηр.п - к.п.д. ременной передачи.

Принимаем по рекомендации [1, стр. 4, табл. 1.1]:

ηм = 0,98;

ηз.п = 0,96;

ηп.к = 0,99;

ηр.п = 0,94.

![]() 0,867

0,867

![]() 5,191

5,191

1.2 Ориентировочная частота вращения электродвигателя, об/мин

![]() ,

(3)

,

(3)

где n пр – частота вращения приводного вала, об/мин;

u’пр – возможное общее передаточное число привода.

1.2.1 Возможное общее передаточное число привода

,

(4)

,

(4)

Принимаем по рекомендации [1, стр. 6, табл. 1.2]:

![]() 5

5

![]() 22

22

![]() 1430

1430

С учетом потребной частоты вращения и мощности выбираем электродвигатель с паспортными характеристиками:

Рпасп= 5,5 кВт;

nпасп= 1432 об/мин;

1.3 Кинематический расчет

1.3.1 Общее передаточное число привода при выбранном двигателе

;

(5)

;

(5)

![]() 22,031

22,031

1.3.2 Передаточное число редуктора

(6)

(6)

![]() 5

5

1.3.3 Частота вращения валов, об/мин (угловая скорость, рад/с)

а) ведущий вал

n 1 = n пасп / iр.п, (7)

w 1 = n 1·p/30, (8)

n 1 = 325,455 об/мин,

w 1 = 34,064 рад/с.

б) ведомый вал

n 2 = n 1 / u ред, (9)

w 2 = n 2·p/30, (10)

n 2 = 65,091 об/мин,

w 2 = 6,813 рад/с.

1.3.4 Мощности на валах, кВт

а) ведущий вал

P 1 = P’ дв ·η р.п ·η п.к; (11)

P 1 = 4,831 кВт

б) ведомый вал

P 2 = P 1 ·η з.п. ·η п.к; (12)

P 2 = 4,164 кВт

1.3.5 Вращающие моменты на валах, Н·м

а) ведущий вал

T 1 = P 1 ·103 / w1 (13)

T 1 = 141,821 Н·м

б) ведомый вал

T 2 = P 2·103 / w 2; (14)

T 2 = 611,185 Н·м

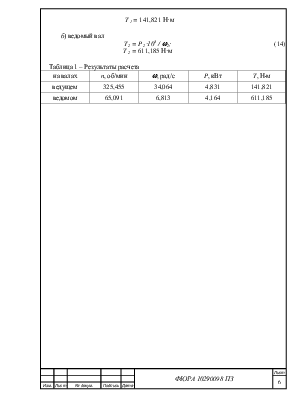

Таблица 1 – Результаты расчета

|

на валах |

n, об/мин |

w, рад/с |

P, кВт |

T, Н×м |

|

ведущем |

325,455 |

34,064 |

4,831 |

141,821 |

|

ведомом |

65,091 |

6,813 |

4,164 |

611,185 |

2 Выбор материалов и расчет допускаемых напряжений

Таблица 2

|

Параметр |

Зубчатая передача |

|

|

шестерня |

Колесо |

|

|

Марка стали |

35ХМ |

40Х |

|

НВ |

241 |

230 |

|

Вид термообработки |

||

|

|

900 |

850 |

|

|

800 |

550 |

|

|

552 |

530 |

|

|

1,1 |

1,1 |

|

|

501,8 |

481,8 |

Расчет допускаемых контактных напряжений, МПа

, (15)

, (15)

где ![]() - предел усталостной выносливости материала при отнулевом

цикле нагружения, МПа;

- предел усталостной выносливости материала при отнулевом

цикле нагружения, МПа;

![]() - коэффициент безопасности.

- коэффициент безопасности.

Предел усталостной выносливости, МПа

![]() =2НВ+70;

(16)

=2НВ+70;

(16)

для

шестерни ![]() = 552 МПа;

= 552 МПа;

для

колеса ![]() = 530 МПа.

= 530 МПа.

Допускаемые контактные напряжения

для

шестерни ![]() 501,8 МПа;

501,8 МПа;

для

колеса ![]() 481,8 МПа.

481,8 МПа.

3 Расчет зубчатой передачи

Определить геометрические параметры колес одноступенчатого зубчатого редуктора по условию контактной выносливости поверхности зубьев, проверить выносливость зубьев по напряжениям изгиба и статическую прочность зубьев при перегрузках.

3.1 Межосевое расстояние, мм

,

(17)

,

(17)

где ![]() - передаточное число редуктора;

- передаточное число редуктора;

![]() - приведенный модуль упругости, МПа (

- приведенный модуль упругости, МПа (![]() );

);

![]() - крутящий момент на ведомом валу, Н×м;

- крутящий момент на ведомом валу, Н×м;

![]() - коэффициент концентрации нагрузки;

- коэффициент концентрации нагрузки;

![]() - допускаемое контактное напряжение колеса, МПа;

- допускаемое контактное напряжение колеса, МПа;

![]() - коэффициент ширины колеса относительно межосевого

расстояния,

- коэффициент ширины колеса относительно межосевого

расстояния,

(![]() = 0,4).

= 0,4).

а)коэффициент концентрации нагрузки

Принимаем ![]() = 1,15

= 1,15

межосевое расстояние, мм

![]() 203,55

203,55

Окончательно принимаем большее целое значение межосевого расстояния.

![]() = 200

мм.

= 200

мм.

3.2 Нормальный модуль, мм

![]() мм

(18)

мм

(18)

![]() 2…4 мм.

2…4 мм.

Окончательно принимаем стандартное значение модуля по ГОСТ 9563-60

![]() 3 мм.

3 мм.

3.3 Угол наклона зубьев

,

(19)

,

(19)

где ![]() угол

наклона, град.

угол

наклона, град.

Для зубчатой передачи принято рекомендованное значение коэффициента осевого перекрытия

![]()

Рабочая ширина венца зубчатой передачи, мм

![]() (20)

(20)

![]() 80 мм.

80 мм.

Решив формулу для коэффициента осевого перекрытия

относительно ![]() , получено

, получено

(21)

(21)

![]() 0,141

0,141

![]() 8,123

8,123

Расчетное значение угла наклона находится в рекомендуемых

пределах (от 8 до 20![]() ) .

) .

3.4 Число зубьев шестерни и колеса

а) суммарное число зубьев

(22)

(22)

![]() 132

132

Окончательно для зубчатой пары принято целое значение числа зубьев:

![]() 132

132

б) число зубьев шестерни

>17;

(23)

>17;

(23)

![]() 22

22

Окончательно принимаем число зубьев

шестерни ![]() = 22

= 22

в) число зубьев колеса

![]() ,

(21)

,

(21)

![]() 110

110

г) фактическое передаточное отношение

,

(22)

,

(22)

![]() 5

5

3.5 Уточнение угла наклона зубьев по межосевому расстоянию, град

,

(23)

,

(23)

![]() 0,99

0,99

![]() 8,109

8,109

Уточненное значение угла

наклона зубьев находится в рекомендуемых пределах (![]() ).

).

3.6 Диаметры делительных окружностей шестерни и колеса, мм

,

(24)

,

(24)

![]() 66,66

мм.

66,66

мм.

,

(25)

,

(25)

![]() 333,33 мм.

333,33 мм.

3.7 Уточнение межосевого расстояния, мм

![]() ,

(26)

,

(26)

![]() 199,99 мм.

199,99 мм.

3.8 Модуль окружной, мм

,

(27)

,

(27)

![]() 3,03

мм.

3,03

мм.

3.9 Диаметры окружностей вершин зубьев шестерни и колеса, мм

![]() ,

(28)

,

(28)

![]() 72,72

мм.

72,72

мм.

![]() ,

(29)

,

(29)

![]() 339,39

мм.

339,39

мм.

3.10 Диаметры окружностей впадин зубьев шестерни и колеса, мм

![]() ,

(30)

,

(30)

![]() 59,085

мм.

59,085

мм.

![]() ,

(31)

,

(31)

![]() 325,755

мм.

325,755

мм.

3.11 Назначение степени точности зубчатой передачи

,

(32)

,

(32)

где ![]() частота вращения

ведущего вала, об/мин.

частота вращения

ведущего вала, об/мин.

![]() 1135,363

м/с.

1135,363

м/с.

Для косозубой передачи с пониженными

требованиями к точности и окружной скоростью ![]() 1135,363

назначается степень точности; вид сопряжения - В (обозначение: -В ГОСТ

1643-72).

1135,363

назначается степень точности; вид сопряжения - В (обозначение: -В ГОСТ

1643-72).

3.12 Ширина колес, мм

![]() , (33)

, (33)

![]() 80 мм;

80 мм;

![]() ,

(34)

,

(34)

![]() 84…85

мм.

84…85

мм.

3.13 Уточнение коэффициентов

3.13.1 Коэффициент ширины шестерни относительно диаметра

,

(35)

,

(35)

![]() 1,2

1,2

Расчетное значение не превышает допускаемых значений (1,2…1,6).

3.13.2 Коэффициент ширины колеса относительно межосевого расстояния

,

(36)

,

(36)

![]() 0,4

0,4

Расчетное значение находится в рекомендуемых пределах (0,2…0,6).

3.13.3 Коэффициент осевого перекрытия

,

(37)

,

(37)

где ![]() уточненное значение угла наклона зубьев по

межосевому расстоянию.

уточненное значение угла наклона зубьев по

межосевому расстоянию.

![]() 1,2

1,2

Расчетное значение удовлетворяет

рекомендациям (![]() ).

).

3.14 Проверочный расчет зубчатой передачи на сопротивление усталости по контактным напряжениям

3.14.1 Расчетная формула

![]()

(38)

(38)

где ![]() коэффициент повышения

прочности косозубых передач по контактным напряжениям;

коэффициент повышения

прочности косозубых передач по контактным напряжениям;

![]() крутящий момент на ведущем валу, Нмм;

крутящий момент на ведущем валу, Нмм;

![]() угол зацепления.

угол зацепления.

3.14.2 Данные для расчета

Таблица 3

|

Из предыдущих расчетов |

|||||||

|

|

|

|

|

|

|

|

|

|

2,1*105 |

141,821 |

1,15 |

66,66 |

80 |

20 |

5 |

481,8 |

3.14.2.1 Коэффициент повышения прочности косозубых передач по контактным напряжениям а) коэффициент торцового перекрытия

(39)

(39)

![]() 1,701

1,701

(40)

(40)

![]() 0,763

0,763

3.14.3 Расчет

![]() 381,178

381,178

Недогрузка

цилиндрической зубчатой передачи составляет ![]() 20%, что

не превышает допускаемых значений (15…20%).

20%, что

не превышает допускаемых значений (15…20%).

3.15 Силы в зацеплении

3.15.1 Окружная сила, Н

(41)

(41)

![]() 3667

3667

3.15.2 Осевая сила, Н

![]() (42)

(42)

![]() 524

524

3.15.3 Радиальная сила, Н

(43)

(43)

![]() 1348

1348

4 Ориентировочное определение диаметров валов

4.1 Ведущий

вал

4.1 Ведущий

вал

4.1.1 Определение среднего диаметра на кручение, мм

,

(44)

,

(44)

где [τ] – допускаемые напряжения кручения, МПа.

Принимаем ![]() .

.

![]() 28,69

мм.

28,69

мм.

4.1.2 Определение размеров хвостовика, мм

![]() 32,36

мм

32,36

мм

![]() 80

80

![]() 1,6

1,6

4.1.3 Определение диаметра посадочной поверхности под подшипник, мм

![]() ,

(45)

,

(45)

где r- размер фаски подшипника, (r=2,5 мм).

![]() 37,36 мм.

37,36 мм.

Окончательно принимаем диаметр посадочной поверхности

![]() 40 мм.

40 мм.

4.1.4 Определение диаметра буртика подшипника

![]() ,

(46)

,

(46)

![]() 45 мм.

45 мм.

4.2 Ведомый вал

|

Рисунок 2 - Эскиз ведомого вала

4.2.1 Определение среднего диаметра на кручение, мм

,

(47)

,

(47)

Принимаем ![]() .

.

![]() 46,71

мм.

46,71

мм.

4.2.2 Определение размеров хвостовика, мм

![]() 50,55 мм.

50,55 мм.

![]() 110

110

![]() 2

2

4.2.3 Определение диаметра посадочной поверхности под подшипник, мм

![]() , (48)

, (48)

![]() 55,55

мм.

55,55

мм.

Окончательно принимаем диаметр

посадочной поверхности под подшипник ![]() = 60 мм.

= 60 мм.

4.2.4 Определение диаметра буртика подшипника, мм

![]() ,

(49)

,

(49)

![]() 65 мм.

65 мм.

4.2.5 Посадочный диаметр под колесо, мм

![]() ,

(50)

,

(50)

![]() 70

мм.

70

мм.

Окончательно принимаем диаметр

посадочной поверхности под колесо ![]() 70 мм.

70 мм.

4.3.6 Определение диаметра буртика колеса, мм

![]() ,

(51)

,

(51)

![]() 75 мм.

75 мм.

Окончательно

принимаем ![]() 75 мм.

75 мм.

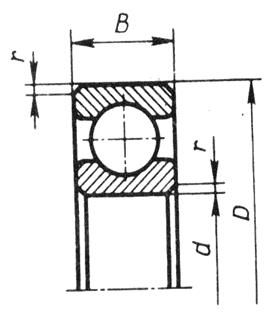

5 Подбор подшипников

В качестве опор валов выбираем подшипники шариковые радиальные однорядные средней серии ГОСТ 8338-75 [1, стр.417].

Таблица 4

|

Обозначение |

d, мм |

D, мм |

B, мм |

r, мм |

C r, кН |

C оr, кН |

|

208 |

40 |

80 |

18 |

2 |

32 |

17,8 |

|

212 |

60 |

110 |

22 |

2,5 |

52 |

31 |

|

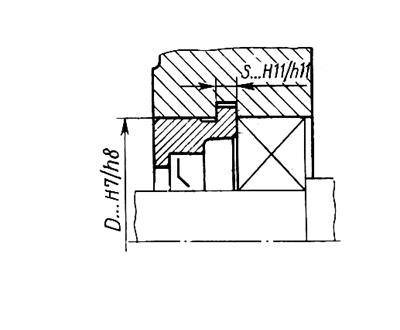

Рисунок 3 – Эскиз подшипника шарикового радиального однорядного.

Диаметр шарика, мм

![]() (52)

(52)

![]() 12,8 мм,

12,8 мм,

![]() 16 мм.

16 мм.

Толщина колец, мм

![]() (53)

(53)

![]() 6 мм,

6 мм,

![]() 7,5

мм.

7,5

мм.

6 Конструктивные размеры

6.1 Определение зазоров

Зазор между вращающейся деталью и неподвижной, мм

![]()

6.2 Конструирование колеса

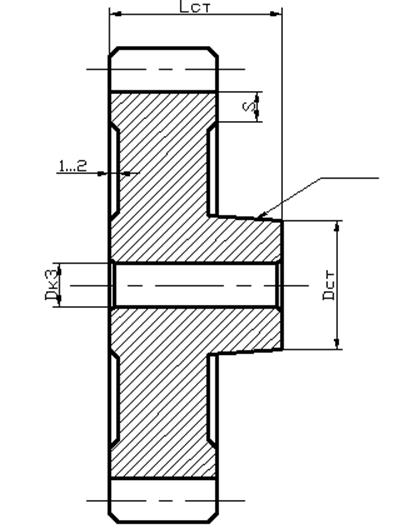

Рисунок 4 – Эскиз колеса

а) диаметр ступицы, мм

![]() , (54)

, (54)

![]() 108,5 мм.

108,5 мм.

б) длина ступицы, мм

![]() (55)

(55)

![]() 84 мм.

84 мм.

в) ширина торцов зубчатого венца, мм

![]() (56)

(56)

где mn – нормальный модуль зацепления, мм;

![]() ширина зубчатого

колеса, мм.

ширина зубчатого

колеса, мм.

![]() 10,6

мм.

10,6

мм.

6.3 Конструирование крышек подшипников

6.3.1

Ведущий вал

6.3.1

Ведущий вал

Рисунок 4 – Эскиз крышки глухой закладной

Диаметр наружного кольца подшипника D= 80 мм.

Толщина стенки крышки, мм

![]() 6 мм.

6 мм.

Длина центрирующей части, мм

![]() (57)

(57)

где b – ширина канавки, мм

![]() 5 мм.

5 мм.

Глубина канавки ![]() 0,5

мм.

0,5

мм.

![]() 10

10

Толщина кольцевого выступа

![]() 6 мм.

6 мм.

Высота кольцевого выступа

![]() (58)

(58)

![]() 3 мм.

3 мм.

Рисунок 5 – Эскиз крышки закладной проходной

В качестве уплотнения выбираем резиновую армированную манжету

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.