В отдельных случаях газовые дефекты могут возникать за счет не только растворенных в металле газов, но и газов, образующихся в отливке при кристаллизации металла. Так, например, в стали, содержащей кислород, могут образовываться оксиды углерода в результате взаимодействия углерода с оксидами железа, выделяющимися из жидкого металла при кристаллизации твердого раствора.

Для предотвращения образования в отливках газовых дефектов необходимо обеспечивать минимально возможное содержание газов в жидких сплавах и создавать условия для удаления образующихся в отливках газов.

Газовые дефекты экзогенного характера являются частой причиной брака отливок и поэтому требуют специального изучения. Захват газов струей металла при заполнении формы возможен только при сильной турбулизации потока металла, что может быть устранено изменением конструкции и размеров литниковой системы, места подвода металла.

Газы, содержащиеся в полости литейной формы, должны вытесняться заполняющим ее металлом во внешнюю атмосферу. Для этого предусматривают вертикальные каналы — выпоры, соединяющие полость формы с наружной средой. Эту роль могут выполнять открытыеприбыли.

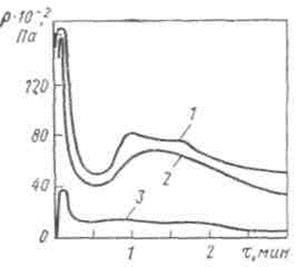

Труднее бороться с прониканием в отливку газов, образующихся на границе металл—песчаная форма. Я.И. Медведев установил, что в момент соприкосновения металла с песчаной формой (стержнем) возникает значительное газовое давление в зоне контакта (рис. 13), величина которого зависит прежде всего от температуры. Через некоторое время газовое давление в зоне контакта существенно снижается, а затем вновь повышается. Первоначальное повышение давления обусловлено несколькими причинами. Разовые песчаные формы являются пористыми телами, поры которых заполнены атмосферным воздухом (во влажных формах воздух насыщен водяными парами). Первой причиной повышения газового давления является расширение воздуха при его нагреве, причем расширение происходит в условиях ограниченного объема пор.

Рис. 13. Изменение во времени давления р газов у поверхности металла при заливке в песчаную форму: 1 — сталь; 2 — чугун; 3 — алюминий

Второй причиной повышения является образование в форме дополнительного количества газообразных веществ. При использовании непросушенных форм и стержней основным источником газов является влага. В сухих литейных формах наибольшее количество газов образуется при сгорании, разложении и перегонке органических веществ, применяемых для придания формам и стержням прочности или специальных свойств. Возникновение газового давления в формах и стержнях определяется двумя взаимосвязанными процессами — объемной скоростью газообразования и объемной скоростью газоотвода.

Количество

G (по массе)

выделяющихся в формовочном материале газов подчиняется закону G = m![]() , где т — коэффициент пропорциональности;

τ — время.

, где т — коэффициент пропорциональности;

τ — время.

Газотворная способность формовочных и стержневых смесей характеризуется коэффициентом удельного газовыделения Г:

Г = G/Qф, где Qф — количество теплоты, поглощенное формой.

Коэффициент удельного газовыделения соответствует количеству (по массе) газа, выделяемого формой или стержнем при поглощении ими 4,19 • 103 Дж теплоты. Коэффициент Гсмеси зависит от температуры заливаемого металла. При использовании высокотемпературных сплавов в поверхностном слое смеси газификации подвергаются практически все вещества, способные образовывать газы.

Способность формы отводить от поверхности отливки газы во внешнюю среду характеризуется коэффициентом К газопроницаемости. Можно принять, что движение газов по каналам пористой формы (стержня) при условии неразрывности установившегося потока подчиняется закону фильтрации Дарси. Установлено, что общий объем Vгазов, отводимых от поверхности металл—форма за время τ, составит

V = К (Р1 – Р2) Fфτ/lф, (13)

где Р1и Р2 — давление газа соответственно в начальном и конечном сечениях канала; Fф— поперечное сечение формы; lф— толщина стенки формы.

Формулу (13) используют для определения коэффициента газопроницаемости при продувке воздуха через изготовленный из опытной смеси образец.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.