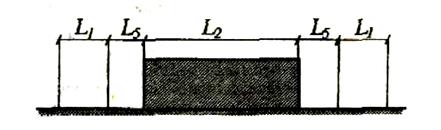

Схема для расчета длины рабочего места с подъемкой вагона

Для расчета длин кузова необходимо из длины вагона по осям автосцепок (см. исходные данные) вычесть длину самих автосцепок 1,14м.

Для ВС:

![]()

Для ПВ:

![]()

Для ПЛ:

![]()

Для расчета сумм длин тележек необходимо суммировать базу тележки и радиус колес (4-х осные базы тележки =1850мм, rк=475мм)

![]()

Используя формулу ( 2.9) найдем L:

Для ВС:

![]()

Для ПВ:

![]()

Для ПЛ:

![]()

При текущем ремонте подъемка вагонов не осуществляется (рисунок 2.2), длина стойла определяется по формуле (2.10):

![]() (2.10)

(2.10)

где l1 - расстояние от торцевой стены до начала ремонтного места 3-4 м;

l2 - длина вагона по осям автосцепки, м.

Для ВС:

![]()

Для ПВ:

![]()

Для ПЛ:

![]()

Для расчета габаритов стойловой части и мастерских депо в таблице 2.9 приведены основные размеры по ширине и высоте зданий депо, а в таблице 2.10 - длина стойл для ремонта вагонов.

Рисунок 2.2- Схема для расчета длины рабочего места без подъемки вагонов

Таблица 2.9 Размеры по ширине и высоте здания вагонного депо

|

Наименование размеров |

Величина размеров в метрах при ремонте: |

||

|

капитальном капитальном |

годовом |

текущем |

|

|

Расстояние: от крайнего пути до внутренней грани продольной стены между осями смежных путей |

7-8 7 |

7 7 |

|

|

Высота от уровня головки рельса: по верхней грани подкранового рельса до низа конструкции перекрытия |

8,15 10,8 |

8,15 10,8 |

8,15 10,8 |

Примечание: при использовании мостовых кранов грузоподъемностью выше 20 т. высота от уровня головки рельса до верхней грани подкранового рельса проверяется расчетом.

Таблица 2.10 Длина стойл для ремонта вагонов

|

Тип вагона |

Ремонт с подъемом |

Ремонт без подъема |

||

|

Расчетная величина |

Принятая величина |

Расчетная величина |

Принятая величина |

|

|

ВС |

21,78 |

30 |

18,17 |

24 |

|

ПВ |

23,53 |

30 |

19,92 |

24 |

|

ПЛ |

24,23 |

30 |

20,62 |

24 |

Примечание: Длины ремонтных стойл определены с учетом мест для ремонта тележек, хребтовых балок и производства заготовительных работ.

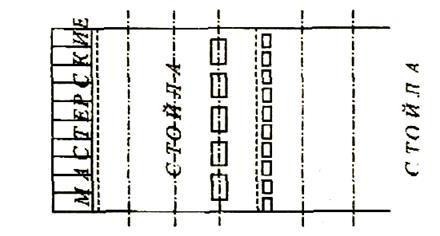

Зная количество рабочих мест и их длины, необходимо выбрать тип депо. Существует несколько видов депо. Для ремонта локомотивов и вагонов чаще всею используют ступенчатый и павильонный типы.

Для вагонных депо чаще всего принимают павильонный тип здания.

Недостатками ступенчатого типа депо являются:

- огромные затраты на строительство, т.к. у него большой периметр стен;

- большие текущие расходы на ремонт и содержание здания;

- большая площадь, занимаемая депо;

-на одной нитке умещается не более 3-х единиц подвижного состава;

К основным достоинствам павильонного типа депо относят:

- сравнительно небольшие затраты на капитальное строительство;

- компактность здания;

- сравнительно небольшие текущие расходы;

- возможность постановки до 5 вагонов на одну нитку.

Исходя из сравнения, принимаем павильонный сквозной тип депо, представленный на рисунке 2.3.

Рисунок 2.3- Павильонный тип депо

Длина вагоносборочного цеха определяется по формуле (2.11):

![]() (2.11)

(2.11)

где L - длина ремонтного места, м;

n - число ремонтных мест на одной нитке.

Для КР:

![]()

Для ДР:

![]()

Для ТР:

![]()

Ширина вагоносборочного цеха для трехпутного депо (2.12):

![]() (2.12)

(2.12)

где В1 - расстояние между осями 2-х смежных путей, м;

n - число ниток;

B2 - расстояние между осями крайних путей и внутренней стороной стены, м.

Ширина одного пролета:

![]()

Объем вагоносборочного цеха определяется по формуле (2.13):

![]() (2.13)

(2.13)

где Lц - длина цеха, и:

В - ширина цеха, м;

Н –высота цеха, м.

![]()

![]()

![]()

Согласно технологическому процессу необходимо произвести выбор и размещение оборудования вагоносборочного цеха (таблица 2.11).

Таблица 2.11- Выбор и размещение оборудования

|

Наименование оборудования |

Количество |

|

Мостовой кран |

2 |

|

Качающиеся ставлюги |

68 |

|

Электронагреватель |

5 |

|

Электросварочный аппарат |

5 |

|

Электрокары |

5 |

|

Воздухоразборная сеть |

5 |

|

Воздухоразборная колонка |

5 |

|

Газосварочный аппарат |

1 |

|

Водопровод |

1 |

|

Пожарный водопровод |

1 |

|

Плита для правильных работ |

1 |

|

Стеллажи, верстаки |

по необходимости |

Количество основного технологического оборудования определяется исходя из трудоемкости работ и годового фонда времени работы оборудования, а также в соответствии с количеством производственной рабочей силы, подсчитанным на годовую программу.

Основным оборудованием являются металлорежущие станки: токарные, сверлильные, строгальные, фрезерные, шлифовальные, обрезные, точильные, а также разметочные и правильные плиты, ручные прессы.

Слесарно-механический цех состоит из механического участка (станочное оборудование) и слесарного (ремонт деталей).

Количество станочного оборудования для слесарно-механического цеха определяется по формуле (2.14):

(2.14)

(2.14)

где ∑Nвi - суммарная производственная программа деповского ремонта вагонов по типам и осности;

Вcmi - затраты станко-часов на один вагон по видам ремонта, типам и осности (таблица 2.12);

Тгфст- действительный годовой фонд работы станка (2.15).

(2.15)

(2.15)

где Д - количество рабочих дней в году;

t - продолжительность рабочей смены, 12ч.;

m - количество рабочих смен в сутки,m=2;

К - коэффициент зависимости от количества смен

Количество станочного оборудования для слесарно-механического цеха определяется по формуле (2.14):

Токарные станки:

Сверлильные

станки:

Болто-гайкорезные:

Поперечно-строгальные:

Фрезерные

станки:

Шлифовальные станки:

Определив расчетное количество станков, устанавливается коэффициент

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.