цикла работы погрузочно-разгрузочного устройства принимаем в соответствии с Приложением 6 – Нормы времени на погрузку-разгрузку автомобилей [2].

Количество погрузочно-разгрузочных машин определяется по формуле:

|

|

(5.3) |

где ![]() –

число суток работы в году, Тг = 253 дня;

–

число суток работы в году, Тг = 253 дня;

![]() – среднесуточный грузопоток, т/сут;

– среднесуточный грузопоток, т/сут;

![]() – количество смен в сутки,

– количество смен в сутки, ![]() = 1;

= 1;

![]() – число

суток в году нахождения машины в ремонте, ориентировочно может быть принято для

машин с приводом от двигателя внутреннего сгорания 25 – 30 дней.

– число

суток в году нахождения машины в ремонте, ориентировочно может быть принято для

машин с приводом от двигателя внутреннего сгорания 25 – 30 дней.

Для того, чтобы найти необходимое количество автокранов надо сначала найти цикл работы автокрана.

Для погрузки навалочных грузов (песка, грунта) в автомобили-самосвалы используются экскаваторы. Для выбранных автомобилей объем ковша экскаватора должен быть 3 – 4 м3. Характеристика экскаватора представлена в «таблице 9».

Таблица 9 – Техническая характеристика экскаватора ЭКГ – 3,2

|

Вместимость ковша, м3. |

3,2 |

|

Длина стрелы, м. |

10,3 |

|

Частота вращения поворотной платформы, с-1. |

0,1 |

|

Скорость передвижения, км/ч. |

0,6 |

|

Продолжительность цикла работы, с. |

23,5 |

Пример расчета количества погрузочно-разгрузочных механизмов для маршрута Карьер–Стройка (песок):

Определим продолжительность цикла работы ЭКГ–3,2. Песок перевозится автомобилем КамАЗ –6520 грузоподъемностью 20 т.

Коэффициент

использования вместимости ковша при погрузке: ![]() .

.

Соответственно масса песка погруженного за 1 цикл равна:

![]()

![]()

Определим количество циклов для погрузки одного автомобиля:

![]()

В соответствии с Приложением 6 [2] время на погрузку

принимаем ![]() , следовательно:

, следовательно:

![]()

![]()

![]()

![]()

Результаты расчетов потребного количества погрузочно-разгрузочных механизмов для остальных грузов приведены в «таблице 10».

Таблица 10 – Сводная таблица показателей погрузо-разгрузочных механизмов.

|

Вид груза |

Qсут, т |

Погр-разгр.мех-ы |

Пэ ,т/см |

NМ ,шт |

Nм ,шт прин-е |

|

Песок |

771 |

ЭКГ-3,2 |

522,2 |

1,6 |

2 |

|

Цемент |

593 |

Базовый компрессор |

- |

- |

- |

|

Грунт |

1186 |

ЭКГ-3,2 |

522,2 |

2,4 |

3 |

|

Кирпич |

534 |

КС – 2561 |

172,8 |

3,5 |

4 |

|

Нефть |

800 |

Базовый насос |

- |

- |

- |

|

Песок |

178 |

ЭКГ-3,2 |

522,2 |

0,36 |

0 |

Пропускная способность погрузочно–разгрузочного пункта–это максимальное количество транспортных средств погруженных (разгруженных) в единицу времени.

Пропускная способность поста может быть определена из следующих зависимостей:

|

|

(5.4) |

где ![]() –время

погрузки (разгрузки) 1т в час;

–время

погрузки (разгрузки) 1т в час; ![]() – грузоподъемность

транспортного средства, т;

– грузоподъемность

транспортного средства, т; ![]() - коэффициент

использования грузоподъемности;

- коэффициент

использования грузоподъемности;![]() – коэффициент

неравномерности прибытии подвижного состава.

– коэффициент

неравномерности прибытии подвижного состава.

Число постов, необходимых для бесперебойного обслуживания прибывших под погрузку или разгрузку транспортных средств:

|

|

(5.5) |

где

![]() –время оборота автомобиля;

–время оборота автомобиля; ![]() – количество автомобилей на маршруте.

– количество автомобилей на маршруте.

Условием равномерной работы погрузочно–разгрузочного пункта является равенство его ритма работы и интервала прибытия транспортных средств.

Ритм работы погрузочно–разгрузочного пункта – период времени между отправлением двух последовательно уходящих пункта погруженных (разгруженных) транспортных средств:

|

|

(5.6) |

Интервал движения – период времени между приходом двух автомобилей в пункт:

|

|

(5.7) |

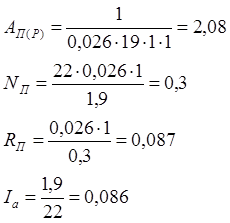

Приведем пример расчета показателей ПРР для маршрута Карьер–Стройка

Результаты расчетов для остальных маршрутов приведены в таблице 11.

Таблица 11 – Результаты показателей погрузочно-разгрузочных работ

|

Маршрут |

Aп(р) |

Nп |

Rп |

la |

|

Кирпичный завод-Стройка |

1,536 |

0,94 |

0,08 |

0,08 |

|

Стройка-Отвал |

2,083 |

0,3 |

0,087 |

0,086 |

|

Станция-Нефтебаза |

1,493 |

1,22 |

0,055 |

0,055 |

|

Растворный узел-Стройка |

1,212 |

0,585 |

0,0946 |

0,0946 |

|

Карьер - Растворный узел |

2,024 |

0,081 |

0,325 |

0,325 |

|

Карьер - Стройка |

2,63 |

0,23 |

0,087 |

0,086 |

Приведем пример расчета показателей использования ПС при работе на маршруте Стройка – Отвал

1. Время работы на маршруте, ч.

|

Тм = Тн – tн, |

(6.1) |

где Тн – время нахождения подвижного состава в наряде, ч;

tн – время нулевого пробега, ч.

|

tн=(lн1 +lн2)/Vт, |

(6.2) |

tн=(20+6.5)/40=0,66 ч где Vт – техническая скорость, км/ч.

Тм = 12 – 0,66= 11,34ч.

2. Время оборота на маршруте, ч

|

Тоб.

= Lм/

Vт + |

(6.3) |

где tп – время простоя под погрузкой-разгрузкой за ездку, ч

Lм – длина маршрута, км.

Тоб = 13,5∙2/40+0,5=1,18 ч.

3. Количество оборотов за смену

|

nо =Тм./Т0б, |

(6.4) |

nо= 11,3/1,18=9,6

Принимается 9 .

4. Уточненное время в наряде, ч

|

Тн= tн+ nо. Тоб, |

(6.5) |

Тн=0,66+9.1,18=11,2 ч.

5. Количество груза в т, перевезенных за смену

|

Qм= nо.γ. qф , |

(6.6) |

где qф – фактическая грузоподъёмность, т;

γ – статический коэффициент грузоподъемности.

Qм=20.9.1=180 т.

6. Количество выполненных за смену т.км

|

Рм= Qм. Lг, |

(6.7) |

где lг – пробег с грузом, км.

Рм=20.121,5=2430 т.км.

7. Количество автомобилей на маршруте, ед

|

Ам= Qсут /Qм , |

(6.8) |

где ne- количество необходимых ездок.

Ам = 1185,8/180 =6,6

8. Коэффициент использования пробега

|

|

(6.9) |

![]() =13,5∙9/269,5=0,45

=13,5∙9/269,5=0,45

9. Общий пробег за смену, км

|

Lоб=lг . nо +lх . nо +Lн , |

(6.10) |

Lоб= 13,5.9+13,5.9+26,5=269,5км.

10. Груженый пробег за смену, км

|

Lг=lг .nо, |

(6.11) |

Lг= 13,5.9=121,5 км.

11.Эксплуатационная скорость

|

Vэ= Lоб/ Тн, |

(6.12) |

Vэ=269,5/11,2=24км/ч.

12.Количество автомобиле-часов на маршруте за смену

|

Аа= Ам. Тн, |

(6.13) |

Аа=7.11,2=78,4 авт-часа.

13.Среднее расстояние одной перевозки, км:

|

|

(6.14) |

lгр=2430/180=13,5км.

14.Средняя длина одной груженной ездки, км:

|

|

(6.15) |

lег=13,5∙9/9=27 км.

Результаты расчетов сводятся в таблице 12.

Таблица 12 – основные показатели работы подвижного состава на маршрутах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.