3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

3.1. Объекты и методы исследования

3.1.1 Объекты исследования

В качестве обьектов исследования использовались жирные кислоты подсолнечного масла и олеиновая кислота, вступающие в реакции с фурфуриловым спиртом и фурфурилглицидиловым эфиром.

Фурфурилглицидиловый эфир синтезировали самостоятельно, по ранее известной методике [9].

Синтез проводили в трехгорлой колбе, снабженной мешалкой, термометром и воронкой (для загрузки едкого натра). К 185 г (2 моля) эпихлоргидрина и 98,1 г. (1моль) фурфурилового спирта в 200 мл. толуола прибавляли в течении 2,5 часа при комнатной температуре и перемешивании 45 г. едкого натра в порошке. Массу нагревали 3 часа при 70˚С, после чего осадок отфильтровали, фильтрат, промыли водой, высушили и подвергли вакуумной разгонке при 4-5 мм. рт. ст.

Получили 75,5 г ( 49 % ) ЭФУ c чистотой 96 % и 17,6 г ( 14 % ) дифурфурилглицидилового эфира с чистотой 92 %. Очистку проводили двукратной разгонкой. Степень чистоты ЭФУ определяли по эпоксидному числу.

На основе ЖК подсолнечного масла и ЭФУ готовили композиции, состав которых приведен в табл.3.1. Перед проведением эксперимента ЖК сушили под вакуумом. В качестве катализатора использовали (СH3)2(PhCH2)2NFeCl4. Эксперимент проводили в запаянных ампулах.

Характеристика исходных соединений приведена в табл.3.2.

3.1.2 Методы исследования

Содержание свободных кислот в образцах определяли с помощью К.Ч в соответствии с ГОСТ 5476 – 80.

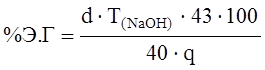

Количество эпоксидных групп рассчитывали по формуле (3.1) в процентах:

Таблица 3.1 – Состав композиций на основе ЖК и ЭФУ

|

Обозначение композиции |

Содержание ЖК, моль. |

Содержание ЭФУ, моль. |

Содержание катализатора по отношению к ЭФУ, %. |

|

К – 1 : 1(к) |

1 |

1 |

1,5 |

|

К – 1 : 1 |

− |

||

|

К – 1 : 3(к) |

3 |

1,5 |

|

|

К – 1 : 3 |

− |

(3.1)

(3.1)

где d = (V1 – V2) – разность между количествами 0,1 % раствора NaOH идущего на титрование контрольного образца (V1) и рабочего объема;

TNaOH – титр 0,1 % раствор NaOH;

43 – молекулярный вес эпоксигруппы;

40 – молекулярный вес NaOH;

q – навеска смолы, г.

Дифференциальная сканирующая калориметрия

Дифференциальный сканирующий калориметр на диатермической оболочке (ДСК-Д) предназначен для измерения величин удельной теплоемкости и энтальпии при процессах кристаллизации и плавления для кристаллизующихся полимеров и температуры стеклования с соответствующим скачком теплоемкости для аморфных полимеров в условиях квазистационарного линейного нагрева. В случае исследования химических превращений с выделением (поглощением) тепла, возможно фиксирование тепловых эффектов как при сканировании образца по температуре, так и в изотермических условиях [10 ].

Таблица 3.2 – Характеристика исходных соединений

|

Исходные материалы |

Нормативная документация |

Основные показатели |

|

Эпихлоргидрин |

ТУ 6 – 09 – 4225 |

Содержание основного вещества - не менее 98,0 %. Температура кипячения - 114 – 117 ˚С. Плотность – 1,180 г/см3. Показатель преломления – 1,438. |

|

Фурфуриловый спирт |

ТУ 6 – 09 – 4159 |

Содержание основного вещества – не менее 98,0 %. Температура кипения – 171 ˚С. Плотность – 1,132. Показатель преломления – 1,486. |

|

ЖК подсолнечного Масла |

Содержание основного вещества – не менее 92,0 %, средняя ММ – 280,9. |

|

|

Олеиновая кислота |

ТУ 10 – 0402 – 82 – 91 |

Содержание олеиновой кислоты – 93,15 %. Йодное число – 90 г I2/100г. |

|

Толуол нефтяной |

ГОСТ 14710 – 95 |

Плотность при 20 ˚С – 0,866 г/см3. Пределы перегонки: 98 % объема перегоняется в пределах – 0,6 ˚С. |

В основу работы калориметра положен принцип дифференциального размещение двух пар одинаковых термобатарей. В одну из ячеек каждой пары помещается эталонное вещество, во вторую – исследуемый образец. Регистрируя при линейном нагреве корпуса тепловой поток, можно найти значение тепловых эффектов, сопровождающих превращение в полимерах, и температурную зависимость теплоемкости.

Количество теплоты, выделяемой или поглощаемой образцом при протекании химических превращений можно оценить непосредственно из термограмм:

QН = B· S, (3.2)

где B – постоянная калориметра;

S – площадь пика, ограниченного дифференциальной записью и линией, по которой бы происходило изменение энтальпии в отсутствие теплового эффекта.

При определении постоянной В в качестве эталонного вещества использовали бензойную кислоту, аттестованную по величине теплоты плавления.

При

исследовании кинетических закономерностей отверждения по тепловыделению навеска

исследуемого образца бралась в количестве 0,150 ± 0,015·![]() кг. В качестве образцов использовали

модельные ОЭ и композиции на их основе.

кг. В качестве образцов использовали

модельные ОЭ и композиции на их основе.

Твердость пленок определяли на маятниковом приборе МА – 3 по ГОСТ 5233- 89.

Исследование процесса отверждения проводили в тонких пленках. Перед отверждением подложки, с нанесенным методом налива пленкообразующем, выдерживались на воздухе в течении10 мин под углом 45° (для получения пленок толщиной 25 ± 5мкм). Отверждение пленок осуществляли в термостатированном шкафу при заданной температуре. Толщину покрытий измеряли микрометром в соответствии с ГОСТ 8832 – 76.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.