При использовании в качестве теплоносителя водяного пара для интенсификации теплоотдачи применяют следующие основные способы: уменьшение толщины пленки конденсата путем применения волнистых или оребренных поверхностей, отвод конденсата по участкам, организация капельной конденсации, повышение скорости пара, уменьшение содержания в греющей камере неконденсирующихся газов (путем своевременной их сдувки), полное удаление конденсата из греющей камеры.

Для увеличения коэффициента теплоотдачи со стороны кипящего раствора применяют вдувание пара в трубу вскипания или под греющую камеру, что увеличивает скорость движения раствора, дополнительную турбулизацию раствора в трубках путем установки различных вставок и завихрителей. Применяют также различные физико-химические методы воздействия на раствор: пульсации давления, магнитную и ультразвуковую обработку, уменьшение поверхностного натяжения, введение в раствор поверхностно-активных веществ.

Целесообразность применения того или иного способа интенсификации определяют в результате технико-экономического анализа. Следует также учитывать, что интенсификация рабочего процесса, как правило, вызывает усложнение конструкции установки, что влечет за собой увеличение капитальных затрат и эксплуатационных расходов. Кроме того, применение того или иного способа интенсификации может быть ограничено свойствами раствора, режимом теплообмена, конструкцией аппаратов или другими причинами.

В многокорпусных выпарных установках образуются потоки конденсата греющего и вторичного пара, раствора различных параметров, которые целесообразно использовать для повышения эффективности использования тепла в выпарной установке.

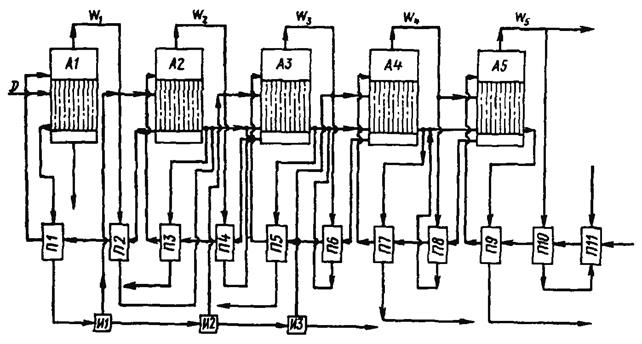

Наиболее часто конденсат греющего и вторичного пара, а также часть вторичного пара (экстрапар) используют для подогрева исходного раствора перед подачей его в первый корпус выпарной установки. Один из вариантов технологической схемы выпарной установки такого типа представлен на рис. 25.6.

Рисунок 25.6 – Схема противоточной выпарной

установки:

А – выпарной аппарат; П – подогреватель; И –

испаритель конденсата.

|

Рисунок 25.7 – Схема выпарного аппарата с механическим термокомпрессором: |

Приведенная выше схема пятикорпусной установки включает 11 подогревателей исходного раствора и 3 испарителя конденсата. В подогревателях раствор последовательно нагревается конденсатом и экстра-паром все более высоких параметров. В испарителях конденсата происходит последовательное расширение конденсата и образование дополнительного количества пара, который используют для обогрева соответствующего корпуса. Установка дополнительных подогревателей и испарителей уменьшает расход первичного пара, но приводит к увеличению капитальных затрат. Количество дополнительных устройств определяется путем технико-экономического расчета.

Существенного снижения энергозатрат можно достичь за счет применения в схеме выпарной установки термокомпрессора (теплового насоса). Наибольший эффект от применения термокомпрессора достигается при выпаривании растворов с малой температурной депрессией.

В выпарных аппаратах или многокорпусных выпарных установках с термокомпрессором вторичный пар сжимается до давления греющего пара и используется для обогрева того же аппарата, в котором он образовался. Для сжатия пара применяют механические компрессоры или пароструйные инжекторы. Схема однокорпусной выпарной установки при сжатии всего вторичного пара (схема с полным тепловым насосом) в механическом компрессоре представлена на рис. 25.7.

При пуске аппарата раствор подогревается до кипения свежим паром. После закипания раствора вторичный пар направляют в термокомпрессор, сжимают до необходимого давления и возвращают в греющую камеру выпарного аппарата. Теоретически выпаривание происходит за счет механической энергии, затрачиваемой в термокомпрессоре на сжатие пара. На практике, в связи с расходом тепла на подогрев раствора и потерей тепла в окружающее пространство, необходимо добавлять к греющему пару небольшое количество свежего пара для компенсации этих потерь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.