Классификация пластинчатых теплообменников возможна по нескольким признакам:

– по способу соединения пластин между собой – разборные, паяные, сварные и полусварные;

– по ширине межпластинчатых каналов – узкоканальные и ширококанальные;

– по движению потоков – противоточные, прямоточные и аппараты с перекрестным током;

– по количеству ходов теплоносителей – одноходовые и многоходовые;

– специальные паровые пластинчатые теплообменные аппараты и выпарные станции.

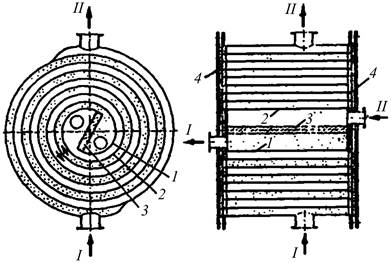

Рисунок 22.11 – Спиральный теплообменник:

1, 2 – листы спирали; 3 – перегородка; 4 – крышки.

В спиральном теплообменнике (рис. 22.11) поверхность теплообмена образуется двумя металлическими листами 1 и 2, свернутыми по спирали. Внутренние концы листов приварены к глухой перегородке 3, а их наружные концы сварены друг с другом. С торцов спирали закрыты установленными на прокладках крышками 4. Таким образом, внутри аппарата образуются два изолированных спиральных канала шириной 4–8 мм, по которым противотоком движутся теплоносители. Теплоноситель I входит в нижний штуцер и удаляется через левый боковой штуцер, а теплоноситель II поступает в правый боковой штуцер и отводится через верхний штуцер.

Эти теплообменники имеют высокий коэффициент теплопередачи, компактны, имеют малое гидравлическое сопротивление, но сложны в изготовлении и не могут работать при больших избыточных давлениях.

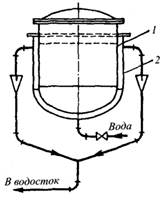

Теплообменники с рубашкой (рис. 22.12) используют для обогрева и охлаждения реакционных и других аппаратов. У них поверхность теплообмена образуется стенками самого аппарата.

Рисунок 22.12

– Аппарат с рубашкой:

1 – корпус; 2 – рубашка

Корпус аппарата 1 заключен в рубашку 2 , прикрепляемую к аппарату на фланцах или сваркой. В полость между аппаратом и рубашкой подается теплоноситель. Если аппарат нагревается или охлаждается, жидким теплоносителем он вводится в нижнюю часть и удаляется из верхней части аппарата. При нагревании паром, ввод пара осуществляется в верхние штуцеры, а конденсат удаляется из нижней части.

Поверхность нагрева в этом случае ограничивается размерами аппарата, а давления не превышают 0,6 – 1,0 МПа, так как при более высоких давлениях значительно возрастает толщина стенок рубашки. Такие аппараты изготавливают с поверхностью нагрева до 10 м2, а для повышения коэффициента теплоотдачи их оборудуют мешалкой.

Для процессов теплообмена, протекающих в химически агрессивных средах, используют теплообменники из неметаллических материалов – стекла, керамики, тефлона и др. Такие материалы обычно имеют более низкий коэффициент теплопроводности, чем металлы. Исключение составляет графит, пропитанный феноло-формальдегидными смолами, он имеет коэффициент теплопроводности λ, равный 92–116 Вт/(м·К).

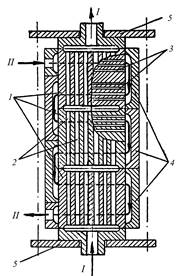

Блочный теплообменник из графита (рис. 22.13) состоит из отдельных графитовых блоков 1, имеющих сквозные вертикальные каналы 2 круглого сечения и перпендикулярные им каналы 3. Теплоноситель I движется по вертикальным каналам, а теплоноситель II – по горизонтальным каналам 3, проходя последовательно все блоки. Горизонтальные каналы различных блоков сообщаются друг с другом через боковые проточные камеры 4. Графитовые блоки уплотняются между собой и стягиваются торцовыми крышками 5 на болтах.

Рисунок 22.13 – Блочный теплообменник из

графита:

1 – графитовые блоки; 2 – вертикальные каналы;

3 – горизонтальные каналы; 4 – боковые

передаточные камеры; 5 – торцовые крышки

Кроме прямоугольных блоков применяют также цилиндрические блоки, в которых горизонтальные каналы располагаются радиально. Движение теплоносителей в блочных теплообменниках возможно как одно-, так и многоходовое.

|

Рисунок 22.15 – Теплообменный элемент

погружного |

Теплообменные аппараты из фторопласта (рис. 22.14, 22.15) предназначены для нагревания, охлаждения или конденсации коррозионных и особо чистых сред. Основная рабочая часть теплообменника – теплообменный элемент, состоит из пучка тонкостенных гибких фторопластовых трубок с внутренним диаметром 2–5 мм (толщина

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.