Содержание

Введение 3

1 Проработка операционных эскизов 4

2 Анализ базовых поверхностей, выбор и разработка установочных

элементов 6

3 Установление связей станка и инструментов с приспособлениями 12

4 Расчет режимов резания 17

5 Разработка силовой схемы 21

6 Расчет точности приспособления 26

Список использованной литературы 31

Введение

Машиностроение, поставляющее новую технику всем отраслям народного хозяйства, определяет технический прогресс страны и оказывает решающее влияние на создание материальной базы нового общества. В связи с этим его развитию всегда предавалось первостепенное значение. Развитие и совершенствование орудий производства влияет на условия труда и развитие человека.

Эффективность, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования машин, станков, аппаратов, от всемирного внедрения методов технико – экономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

Значение постановки всех этих вопросов при подготовке квалифицированных кадров специалистов производства, полностью овладевших инженерными методами проектирования производственных процессов, очевидно.

Основная задача при выполнении курсовой работы заключается в разработке технологической оснастки для механической обработки детали. В результате проделанной работы должна получиться технологическая оснастка, удовлетворяющая типу производства, требованиям точности и многим другим показателям, которые обязательно должны учитываться при данной работе.

Деталь, рассматриваемая мною в этой курсовой работе, называется кронштейн. Эта деталь входит в состав педалей ножного управления, которые используются для управления закрылков самолета.

Обработку данной детали необходимо производить качественно, выдерживая все требования точности и шероховатости, потому что она играет очень важную роль в процессе сборки всего узла.

1 Проработка операционных эскизов

Проработка операционного эскиза заключается в тщательном выявлении и уточнении всех условий выполнения технологической операции. Выполняя анализ, следует четко представить конструкцию детали, выявить, какие поверхности подвергаются обработке, с какой точностью требуется обеспечить размерные связи, обратив особое внимание на точность расположения поверхностей (параллельности, перпендикулярности, соосности и т.п.).

При проработке операционного эскиза необходимо:

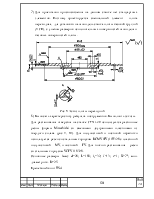

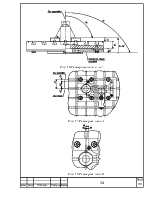

1) В первую очередь выполняется эскиз заготовки на данную операцию (в данном случае операция токарная), на котором изображены все обрабатываемые поверхности и проставлены все размеры (см. операционный эскиз).

2) Выявить поверхности, которые будут обрабатываться на данной операции. На данной операции растачивается фасонное отверстие.

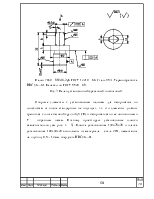

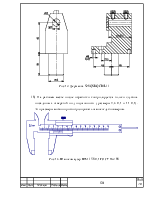

3) Выявить размеры, характеризующие обрабатываемые поверхности, и размеры, связывающие их с другими поверхностями. Фасонное отверстие характеризуется размерами:

- общая длина всего отверстия 100Н12(+0,35);

- диаметры посадочных мест под подшипники ø47М7(-0,025);

- диаметры внутренних выточек ø47+0,25;

- диаметры буртиков ø42+0,25;

- длина первого отверстия под подшипник 11±0,1;

- толщина первого буртика 2,5-0,1;

- толщина второго буртика 3-0,1;

- толщина третьего буртика 2,5-0,1;

- расстояние до второго буртика 36±0,1;

- радиуса скруглений R2±0,2; R0,2±0,05;

- расстояние от торца отверстия до базовой плоскости 36±0,1;

- межосевые расстояния до первого базового отверстия 45±0,05 и 13±0,1;

- межосевое расстояние до второго базового отверстия 43±0,05;

- межосевое расстояние между базовыми отверстиями 153±0,1.

4) Проставить шероховатость поверхностей, соответствующую точности размеров, которые будут получены на данной операции. Шероховатости обрабатываемых поверхностей:

- шероховатость отверстий ø47М7(-0,025) Ra=0,8мкм;

- шероховатость фаски 0,6x45 Ra=6,3мкм;

- шероховатость остальных поверхностей Ra=3,2мкм.

5) Выявить требования к расположению поверхностей, обеспечиваемые на рассматриваемой операции. Требования к расположению: отклонение от перпендикулярности оси отверстия относительно плоскости А не более 0,04мм.

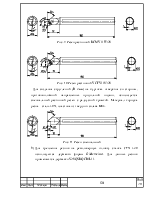

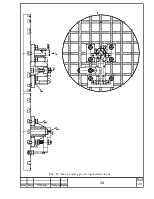

6) Разработать техническое задание на проектирование устройства. Разработать приспособление для расточки фасонного отверстия с диаметрами ø42+0,25, ø47+0,25, ø47М7(-0,025) в кронштейне с базированием по плоскости и двум отверстиям, обеспечивающее отклонение от перпендикулярности оси отверстия относительно плоскости А не более 0,04мм на токарном станке CTX 420.

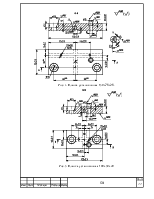

2 Анализ базовых поверхностей, выбор и разработка установочных элементов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.