ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ

ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ.

ВВЕДЕНИЕ

В машиностроение широко применяется разнообразная технологическая оснастка. Затраты на ее изготовление и эксплуатацию составляют до 15-20% от себестоимости продукции, а стоимость и сроки подготовки производства в основном определяются величиной затрат труда и времени на проектирование и изготовление технологической оснастки. Наибольший удельный вес в общей массе оснастки имеют станочные приспособления.

Станочные приспособления применяют для установки заготовок на металлорежущие станки. Различают три вида станочные приспособления:

- специальные (одноцелевые, не переналаживаемые);

- специализированные (узкоцелевые, ограниченно переналаживаемые);

- универсальные (многоцелевые, широко переналаживаемые).

Обоснованное применение станочного приспособления позволяет получать высокие технико-экономические показатели. Трудоемкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счет применения стандартных систем станочных приспособлений, сократив трудоемкость, сроки и затраты на проектирование. Производительность труда значительно возрастает за счет применения станочных приспособлений: быстродействующих с механизированным приводом, многоместных, автоматизированных, предназначенных для работы в сочетании с автооператором или технологическим роботом.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается за счет применения станочных приспособлений точных, надежных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления. Применение станочных приспособлений позволяет снизить требования к квалификации станочников основного производства, объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

1.АНАЛИЗ ЧЕРТЕЖА ДЕТАЛИ

На чертеже представлена деталь-планшайба для токарного станка

Планшайба – это приспособление, крепящееся на шпиндель металлорежущего станка для закрепления на ней обрабатываемых деталей или инструмента. Для крепления на планшайбах имеются ряды резьбовых отверстий или Т-образные пазы. В соответствии с этим планшайбы должны обладать необходимой точностью и жесткостью для обеспечения требуемой точности обработки.

Исполнительными поверхностями планшайбы, обеспечивающими точность установки обрабатываемой детали, являются поверхности А и Б, Т-образные пазы, а также центральное отверстие Ø52.

2.1. ВЫБОР ОБОРУДОВАНИЯ

Фрезерование пазов выполняется на горизонтально-фрезерном станке модели 6Р83.

Наибольшие перемещения стола (мм) в направлении:

продольном...................................................................... 1000

поперечном........................................................................ 320

вертикальном........................................................................ 350

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм:

наибольшее........................................................................ 450

наименьшее.......................................................................... 30

Размеры стола, мм..................................................................... Ø350

Длина обрабатываемой поверхности, мм...................................................................... 1000

Наибольшая масса обрабатываемой заготовки, кг........................................................................ 300

Частота вращения шпинделя, мин-1..................................................................... 31,5-1600

Подача стола, мм/мин:

продольная........................................................................ 25-1250

поперечная........................................................................ 25-1250

вертикальная....................................................................... 8,3-416,6

Скорость быстрого перемещения стола, мм/мин:

продольного...................................................................... 3000

поперечного...................................................................... 3000

вертикального...................................................................... 1000

Мощность электродвигателя привода шпинделя, кВт.......................................................................... 10

Общая мощность всех электродвигателей станка, кВт................................................................... 13,125

Габаритные размеры станка, мм:

длина...................................................................... 2565

ширина...................................................................... 2340

высота...................................................................... 1770

Масса станка, кг...................................................................... 3700

3. ВЫБОР РЕЖУЩЕГО ИНСТРУМЕНТА

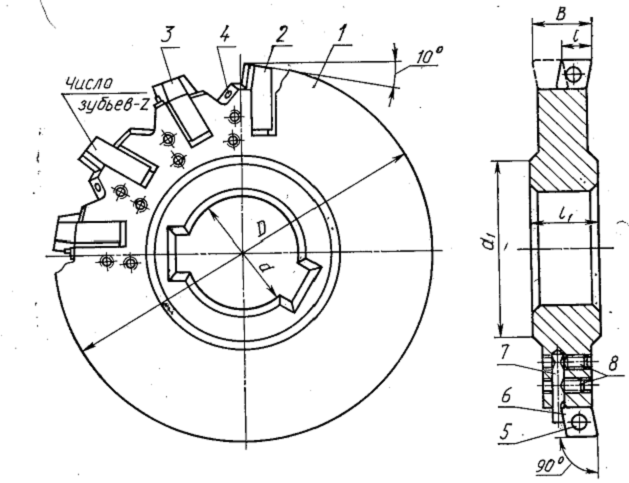

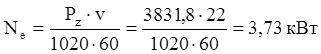

Фрезерование пазов дисковой трехсторонней фрезой со вставными ножами, оснащенными твердым сплавом ВК8 2241-0705 МС 137 ГОСТ 28437-90.

Рисунок 1. Фреза дисковая

4. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Тип фрезерования: встречный

Глубина фрезерования:

![]() .

.

Ширина фрезерования:

![]() .

.

Подача на зуб:

![]() .

.

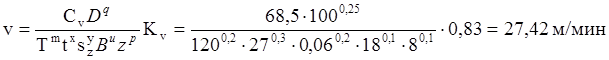

Скорость резания:

.

.

где ![]() - общий поправочный коэффициент на скорость резания,

учитывающий фактические условия резания:

- общий поправочный коэффициент на скорость резания,

учитывающий фактические условия резания:

![]() ;

;

где ![]() - коэффициент на обрабатываемый материал;

- коэффициент на обрабатываемый материал;

![]() - коэффициент на инструментальный материал;

- коэффициент на инструментальный материал;

![]() -

коэффициент, учитывающий состояние поверхности заготовки.

-

коэффициент, учитывающий состояние поверхности заготовки.

По рекомендациям принимаем:

![]() .

.

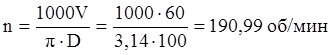

Частота вращения:

.

.

По паспорту станка:

![]() ;

;

тогда:

![]() .

.

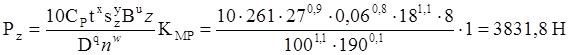

Силы резания:

;

;

где ![]() - коэффициент на обрабатываемый материал.

- коэффициент на обрабатываемый материал.

Величины остальных составляющих силы

резания: горизонтальной ![]() , вертикальной

, вертикальной ![]() , радиальной

, радиальной ![]() устанавливают

из соотношения с главной составляющей

устанавливают

из соотношения с главной составляющей![]() .

.

![]() ;

;

![]() ;

;

![]() .

.

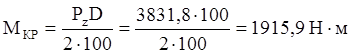

Крутящий момент:

;

;

где ![]() - коэффициент, учитывающий фактические условия обработки.

- коэффициент, учитывающий фактические условия обработки.

Эффективная мощность резания:

.

.

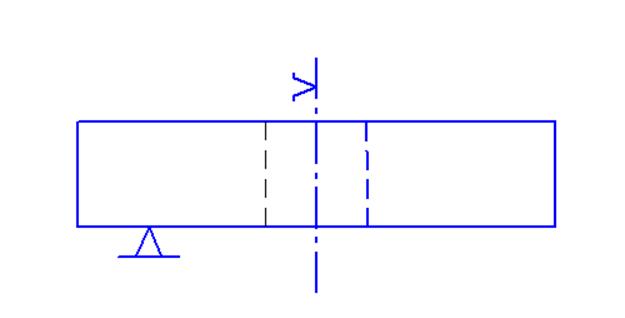

5. СХЕМА БАЗИРОВАНИЯ

Данная деталь имеет большую плоскость поэтому следует устанавливать деталь на это плоскость тем самым лишить ее 3-х степеней свободы, так же деталь имеет центральное отверстие следовательно еще можно базировать на палец лишив деталь еще 3-х степеней свободы.

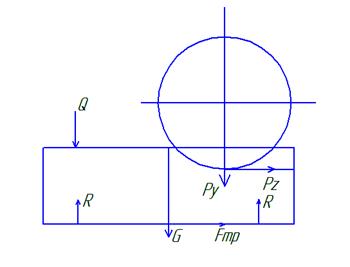

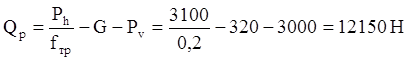

6. РАСЧЕТ СИЛЫ ЗАЖИМА

Для расчета силы зажима на схеме

фрезерования (рис. 2) необходимо показать силы, действующие на деталь и

составить статические уравнения для каждой оси:![]()

Рис. 2 Схема сил при фрезерования паза.

![]() ;

;

![]() ;

;

где Fтр – сила трения,

R – сила реакции опор,

Qр – расчетная сила зажима.

Так как Fтр = Rfтр, где fтр – коэффициент трения, можно записать:

.

.

Чтобы обеспечить надежность зажима, расчетную силу зажима увеличивают на коэффициент запаса k = 1,5…2,5 в зависимости от условий обработки.

С учетом коэффициента запаса принимаем:

![]() .

.

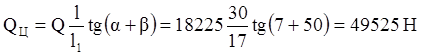

Рассчитываем усилие QЦ необходимое для получения силы зажима Q.

.

.

7. ВЫБОР СИЛОВОГО ПРИВОДА

В качестве силового привода выбираем пневмоцилиндр

8. РАСЧЕТ ПРИСПОСОБЛЕНИЯ НА ТОЧНОСТЬ

На точность обработки влияет часть технологических факторов вызывающих общую погрешность обработки, которая не должна превышать допуск на обрабатываемый размер.

![]()

где а - допуск на выполняемый размер (0,6 мм);

KT = 1;

КТ1 – коэффициент учитывающий уменьшение одного ряда значений; погрешностей базирования при работе на настроенном станке (0,83);

ɛб – погрешность базирования;

ɛз – погрешность закрепления ;

ɛр.п. – погрешность расположения приспособления;

ɛп – погрешность перекоса инструмента;

КТ2 – коэффициент учитывающий долю погрешностей обработки в суммарную погрешность, вызваемой факторами, не зависящими от приспособления ( 0,7);

ω- показатель экономической точности обработки (0,3 мм)

· Погрешность базирования

Погрешность базирования возникает из за несовпадения конструкторской

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.