[F1L] При повороте заготовки на один оборот, суппорт должен переместиться на величину шага винтовой линии нарезаемого колеса.

![]()

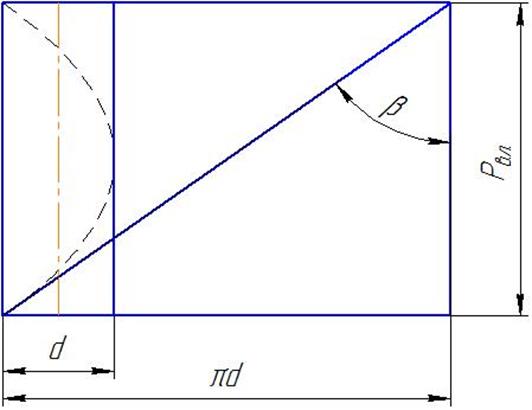

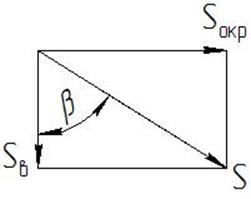

Шаг винтовой линии находится из развёртки косозубого колеса (Рис. 5.2):

![]()

где ![]() и

и ![]() – соответственно торцовый и

нормальный модули.

– соответственно торцовый и

нормальный модули.

Рисунок 5.2 - Развёртка косозубого колеса

Запишем уравнение кинематической цепи:

Учтём, что ![]() и

и ![]()

Подставив все значения в уравнение, получим:

Проверяем полученные значения по универсальным условиям сборки гитар:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

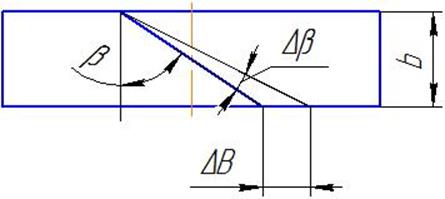

Расчёт степени точности колеса:

![]()

![]()

Степень точности колеса – 6.

Рисунок 5.3 - Схема погрешности угла наклона зуба

[F2N] При встречном фрезеровании левого колеса, заготовка должна подворачиваться по часовой стрелке, а при попутном против.

Если фактическое направление подворота заготовки не совпадает с выше изложенным, то необходимо в гитаре дифференциала поставить (либо снять) паразитное колесо.

[V2] В данном станке органом настройки подачи является коробка подач.

Для настройки скорости сложного движения, необходимо настроить скорость одного элементарного движения входящего в его состав. Согласовываем вращение заготовки и вертикальную подачу: за один оборот заготовки фреза должна переместиться на величину вертикальной подачи.

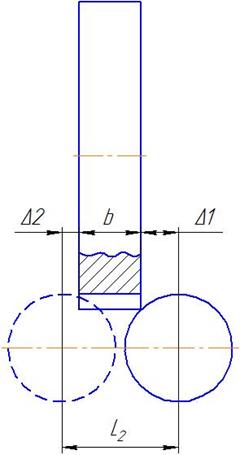

Разложим подачу на две составляющие: окружную (Sокр) и вертикальную (Sв). Рис. 5.4

![]()

Рисунок 5.4 - Векторное разложение подачи

![]()

Запишем уравнение кинематической цепи:

![]()

Откуда получаем:

![]()

Подбираем ближайшее значение из 9 возможных:

![]()

Считаем погрешность настройки скорости:

[N2] Для изменения типа фрезерования (встречное или попутное) необходимо изменить направление подачи. Подачу реверсируют переключением муфт М13 и М14.

[L2] Путь данного исполнительного движения находится из зависимости (Рис. 5.5):

![]()

где ![]()

![]()

![]()

Рисунок 5.5 - Схема пути движения подачи

Путь настраивается специальными упорами, находящимися на станке.

[K2] Конечная точка настраивается при помощи упоров.

Настройка Уст (В4).

Внутренняя связь: круговые направляющие – суппорт

Внешняя связь: ФМ2 – 6 – L3 – K3 – 7

[L3]

Путь определяется углом поворота суппорта фрезы ![]()

![]()

![]()

Знак ![]() обусловлен не совпадением

направлений наклона зубьев и витков фрезы (фреза – правая, зуб – левый).

обусловлен не совпадением

направлений наклона зубьев и витков фрезы (фреза – правая, зуб – левый).

[K3]

Для настройки конечной точки необходимо развернуть суппорт на угол ![]() от нулевого положения. Настраивать

с высокой точностью.

от нулевого положения. Настраивать

с высокой точностью.

Настройка Уст (П5).

Внутренняя связь: направляющие – суппортная стойка

Внешняя связь: ФМ3 – 8 – L4 – K4 – 9

[L4] Величина пути движения определяется по зависимости:

![]()

, где ![]() – высота зуба нарезаемого колеса.

Глубину фрезерования уменьшают на

– высота зуба нарезаемого колеса.

Глубину фрезерования уменьшают на ![]() во избежание неисправимого брака.

во избежание неисправимого брака.

![]()

[K4]

Для настройки конечной точки необходимо опустить суппорт с фрезой на один

уровень с заготовкой, подвести суппортную стойку до касания фрезой заготовки и

выставить лимб на ноль. Затем поднять фрезу выше уровня заготовки и сместить к

центру заготовки на расстояние ![]()

Найдём количество оборотов лимба, необходимое для

перемещения суппортной стойки на расстояние ![]() , для этого запишем уравнение

кинематической цепи:

, для этого запишем уравнение

кинематической цепи:

![]()

Подставляем данные:

![]()

Откуда получаем:

![]()

Настройка Всп (П3).

Внутренняя связь: вертикальные направляющие – суппорт

Внешняя связь: ЭМ4 – 10 – R2 – N2 – L2 – K2 – R1 – 5

[N5] Изменение направления движения осуществляется переключением муфт М13 и М14.

[V5] Скорость вертикального перемещения равна:

![]()

[L5] и [K5] контролируются оператором визуально, либо по лимбу.

Настройка Всп (П5).

Внутренняя связь: направляющие – суппортная стойка

Внешняя связь: ЭМ4 – 10 – R2 – N2 – R3 – 11 – L4 – K4 – 9

[N6] Изменение направления движения осуществляется переключением муфт М13 и М14.

[V6] Скорость перемещения в радиальном направлении равна:

![]()

[L6] и [K6] контролируются оператором визуально, либо по лимбу.

Настройка Всп (П7).

Внутренняя связь: направляющие – стол

Внешняя связь: ФМ5 – 12 – L7 – K7 – 13

[L7] и [K7] контролируются оператором визуально, либо по лимбу.

Настройка Всп (П6).

Внутренняя связь: направляющие – ползушка со встроенным в неё фрезерным шпинделем

Внешняя связь: ФМ6 – 14 – L8 – K8 – 15

[L8] и [K8] контролируются оператором визуально, либо по лимбу.

Вывод

В процессе выполнения работы был проведён структурно-кинематический анализ станка модели 5М32 при обработке косозубого цилиндрического колеса. А так же были настроены все исполнительные движения с обеспечением требуемой точности.

Список литературы

1. Схиртладзе А.Г., Новиков В.Ю. «Технологическое оборудование машиностроительных производств»; Москва: «Высшая школа», 2001 г.

2. Сильвестров Б.Н. «Справочник молодого зуборезчика»; Москва: «Высшая школа», 1981 г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.