Максимальное действующее усилие в момент времени t1: Fmax = 81.08521 Н.

10. Статическое усилие: Fct = 5.876881 (Н)

11. Диаметр остаточного пластического отпечатка: dotp = 1.780945E-04 м

1.5. Графики

По полученным данным построим графики.

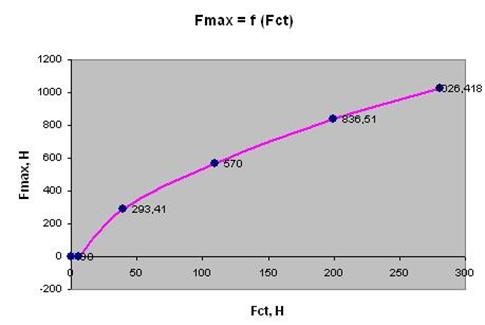

График 1. Зависимость динамического усилия Fmax от статического Fct.

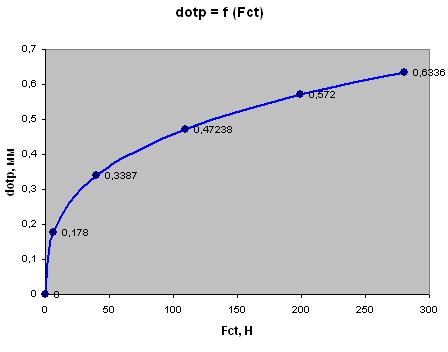

График 2. Зависимость диаметра отпечатка dotp от статического усилия Fct

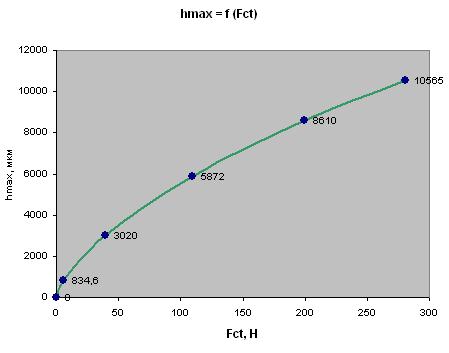

График 3. Зависимость максимальной глубины внедрения деформатора

hmax от статического усилия Fct

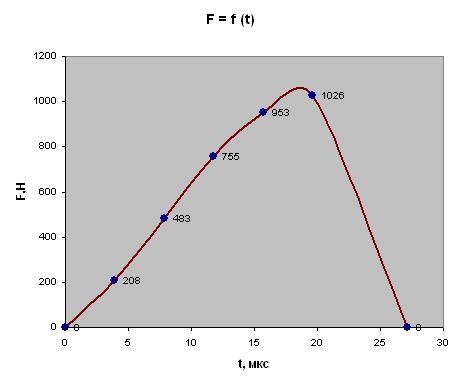

График 4. Изменения динамического усилия F в периоде контакта инструмента

с деталью (t0 - t2) для режима Q0 = -60°

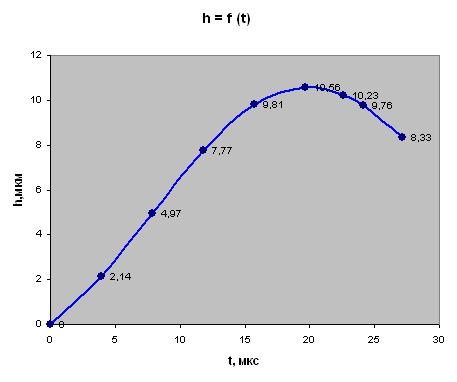

График 5. Изменения глубины внедрения деформатора h в периоде контакта

инструмента с деталью t0 - t2 для режима Q0 = -60°

1.6. Оценка характеристик качества обработки

1. Предельные значения параметра шероховатости поверхности при Fct min

Rz = hmax- hza= ![]()

и при Fct max :

Rz = ![]()

2. Предельные значения величины упрочненного слоя hs при Fct min

hS=1,25dotp=![]()

и при F ct max

hS=![]()

1.7 Вывод.

В процессе

моделирования УЗО Стали 55 деформатором с D=9,5 мм и

амплитудой колебаний A=6,4 мкм с частотой ![]() максимальное динамическое усилие Fmax изменялась в

зависимости от угла колебаний Q в диапазоне

от 81,085 Н до 1026 Н. Максимальный диаметр отпечатка зависящий от статического

усилия достиг значения 0,63 мм. Наибольшая глубина внедрения деформатора в

поверхностный слой детали за период контакта 10,565 мм. В результате

моделирования были выявлены следующие закономерности: при угле колебаний 60° шероховатость

была минимальной Rz=0,424 мкм, а при угле -60° шероховатость составила

наибольшее значение Rz=10,5 мкм. Величина упрочнённого слоя так же

возрастает с изменением угла Q.

максимальное динамическое усилие Fmax изменялась в

зависимости от угла колебаний Q в диапазоне

от 81,085 Н до 1026 Н. Максимальный диаметр отпечатка зависящий от статического

усилия достиг значения 0,63 мм. Наибольшая глубина внедрения деформатора в

поверхностный слой детали за период контакта 10,565 мм. В результате

моделирования были выявлены следующие закономерности: при угле колебаний 60° шероховатость

была минимальной Rz=0,424 мкм, а при угле -60° шероховатость составила

наибольшее значение Rz=10,5 мкм. Величина упрочнённого слоя так же

возрастает с изменением угла Q.

2. Моделирование напряженно-деформированного состояния деталей при ультразвуковом пластическом деформировании по схеме УЗО

2.1.Классификация и причины возникновения остаточных напряжений

Долговечность деталей, работающих в условиях критических условиях определяется благоприятным распределением остаточных напряжений.

Остаточные напряжения возникают в деталях после технологических операций и по своей величине могут превышать напряжения, создаваемые внешними нагрузками. Релаксация остаточных напряжений может вызывать коробления деталей, негативно влияющие на точность формы и расположения их поверхностей.

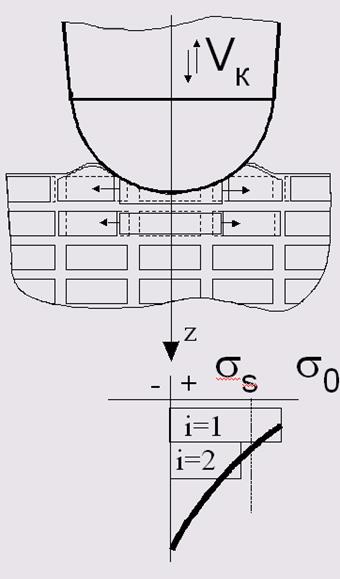

Образование остаточных напряжений связано в основном с неоднородным распределением деформаций по объему детали. При обработке деталей методами пластической деформации возникновение остаточных напряжений обусловлено деформацией поверхностных слоев материала.

По

классификации Н.Н. Давиденкова, остаточные напряжения делятся на напряжения

первого, второго и третьего рода. Напряжения первого рода (макронапряжения)

уравновешиваются в объеме всего тела. Напряжения второго рода (микронапряжения)

уравновешиваются в объеме отдельных зерен. Напряжения третьего рода (субмикронапряжения)

локализуются в объеме кристаллической решетки и представляют собой статические

искажения решетки, т.е. смещения атомов на доли ангстрема из узлов

кристаллической решетки.

По

классификации Н.Н. Давиденкова, остаточные напряжения делятся на напряжения

первого, второго и третьего рода. Напряжения первого рода (макронапряжения)

уравновешиваются в объеме всего тела. Напряжения второго рода (микронапряжения)

уравновешиваются в объеме отдельных зерен. Напряжения третьего рода (субмикронапряжения)

локализуются в объеме кристаллической решетки и представляют собой статические

искажения решетки, т.е. смещения атомов на доли ангстрема из узлов

кристаллической решетки.

Основное влияние на механические свойства поверхностного слоя и выносливость деталей оказывают остаточные напряжения первого рода. Поэтому в дальнейшем будем рассматривать только их.

|

В тоже время в элементарных объемах материала, лежащих ниже очага деформации, возникают напряжения, не превышающие предел текучести, создающие упругие деформации. После снятия нагрузки упругодеформированные объемы стремятся возвратиться в исходное положение, чему препятствуют пластически-деформированные объемы, бывшие в очаге деформации. В результате в последних возникают остаточные сжимающие напряжения.

2.2. Описание модели и алгоритма расчета

Воспользуемся допущением, что при изгибе продольные волокна не надавливают друг на друга, тогда можно считать, что слои испытывают простое растяжение (сжатие) и подчиняются закону Гука для линейного напряженного состояния

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.