Министерство образования и науки Российской Федерации

Кафедра технологии машиностроения

Новосибирский Государственный Технический Университет

Студент Голованов А.С.

Группа ТМ-701

Преподаватель Еремина А.С.

Новосибирск 2011

1. Моделирование ультразвукового пластического деформирования по схеме УЗО

1.1.Описание обрабатываемого материала

1.2.Общая характеристика технологи обработки

Ультразвуковой метод пластического деформирования отличается от статического тем, что инструменту сообщаются дополнительные колебания с частотой 18-24кГц и амплитудой 15-30 мкм. При обычном ультразвуковом упрочнении инструмент под действием статической и значительной ударной силы, создаваемой колебательной системой пластически деформирует поверхностный слой обрабатываемой детали.

Процесс УЗО широко распространен в технологии машиностроения, так как его можно применять для упрочнения деталей из сталей, включая термически и химико-термически обработанные, и других материалов. Свое распросторнение он получил из-за того, что одновременно обеспечивает получение небольших значений параметров шероховатости, сильно упрочненного поверхностного слоя, относительно больших остаточных сжимающих макронапряжений и значительное повышение долговечности деталей машин.

Процесс УЗО широко распространен в

технологии машиностроения, так как его можно применять для упрочнения деталей из

сталей, включая термически ихимико-термически обработанные, и других

материалов. Свое распросторнение он получил из-за того, что одновременно

обеспечивает получение небольших значений параметров шероховатости, сильно

упрочнен-ного поверхностного слоя, относительно больших остаточных сжимающих

макронапряжений и значительное повышение

долговечности деталей машин.

Процесс УЗО широко распространен в

технологии машиностроения, так как его можно применять для упрочнения деталей из

сталей, включая термически ихимико-термически обработанные, и других

материалов. Свое распросторнение он получил из-за того, что одновременно

обеспечивает получение небольших значений параметров шероховатости, сильно

упрочнен-ного поверхностного слоя, относительно больших остаточных сжимающих

макронапряжений и значительное повышение

долговечности деталей машин.

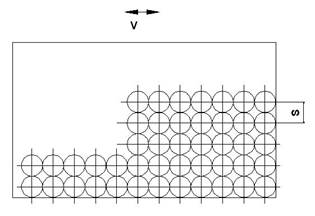

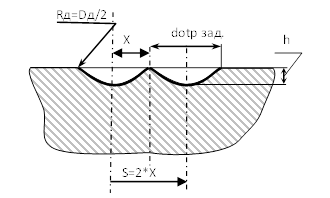

Рис1 схема обработки УЗО плоскостей

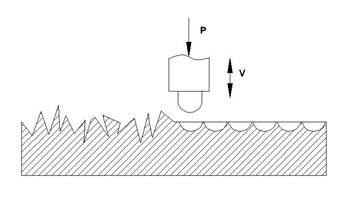

При ультразвуковом упрочнении поверхностей вращения(рис2)

и плоскостей(рис1) распространение бработки на всю поверхность осуществляется

за счет сочетания движения детали со скоростью Vд и движения подачи S,

сообщаемого колеблющемуся инструменту (рисунок2) или детали.

При ультразвуковом упрочнении поверхностей вращения(рис2)

и плоскостей(рис1) распространение бработки на всю поверхность осуществляется

за счет сочетания движения детали со скоростью Vд и движения подачи S,

сообщаемого колеблющемуся инструменту (рисунок2) или детали.

Рис2 схема обработки УЗО поверхностей вращения

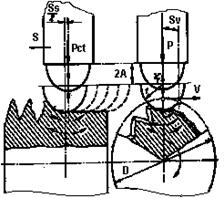

Пластическая деформация поверхностного слоя детали при УЗО происходит импульсно, с большой интенсивностью колебаний; скорость деформирования значительно превышает скорость деформирования при методах обкатывания и выглаживания. Микрорельеф поверхности при ультразвуковой обработке формируетсяв результате перекрытия отпечатков от отдельных ударов. При этом высота неровностей профиля определяется размерами пластического отпечатка от единичного удара. Выступы профиля будут наибольшими в точках соприкосновения границ отпечатка (Сi) (рисунок 3). Зная глубину пластического отпечатка, можно оценить параметр шероховатости поверхности: z » hmax – hупр,где hmax – наибольшая глубина внедрения деформатора в поверхностный слой детали;hупр – величина упругой деформации в момент наибольшего внедрения деформатора.

Рис 3. Схема формирования высоты неровностей профиля.

При перекрытии отпечатков поверхностный слой формируется за счет перекрытия очагов деформации. В этом случае с ошибкой в пределах 10% толщину упрочненного слоя (hs) можно оценивать по величине очага деформации от единичного пластического отпечатка, для которой получено экспериментальное соотношение: hs » 1,25 dОТП.

1.2. Модель и алгоритм расчета.

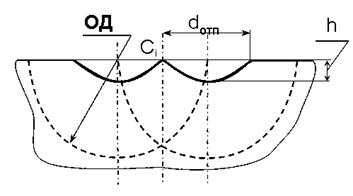

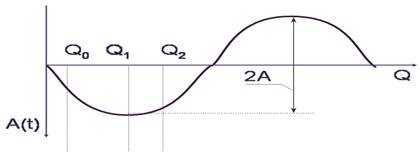

Модель описывает движение ультразвукового инструмента в качестве колебаний стержневой системы при условии незначительного уменьшения амплитуды во время контакта инструмента с деталью. Весь цикл обработки можно разбить на две части - контактного взаимодействия и свободного движения инструмента. Время контакта, в свою очередь, включает: 1. этап внедрения от момента касания инструментом поверхности детали (Q0, t0) до момента максимального внедрения инструмента (Q1, t1); 2. этап упругого восстановления отпечатка от момента времени t1 до момента отрыва инструмента от поверхности детали t2. Таким образом, модель описывает движение инструмента в период t0 – t2.

Рис4. Фазы УЗО

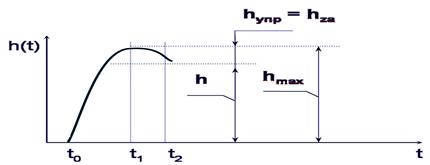

Основу модели составляет волновое уравнение возмущения свободных колебаний стержня:

где A(t) = A(0,t) - смещение деформатора;

Vко = ¶A(x,t0)/¶t, A0(x,t) = A(x,t0) - распределения колебательной скорости и смещений по длине волновода в момент времени t0 (перед ударом);

Fд(t) - действующее усилие;

r - плотность материала волновода;

с - скорость распространения в нем продольных звуковых волн;

S - площадь поперечного сечения волновода.

Начальный угол Q0 определяется величиной статического усилия Fct, но для удобства расчета алгоритм угол Q0 задается как исходный параметр. Вычисления построены таким образом, что величины t1 и t2 рассчитываются относительно момента времени t0. Предельная величина t1 при частоте колебаний 20000 Гц составляет не более половины периода (25 ×10-6 с), t2 - определяется упругопластическими свойствами материала (для углеродистых сталей не более 32 × 10-6 с). При t0 > 0 сумма t0+ t1 равна четверти периода (12 × 10-6 с). При t0 < 0 сумма t0+t1, лежит в пределах от четверти периода (12 × 10-6 с) до половины периода (25 × 10-6 с).

1.3. Входные данные.

D = 5 мм. – Диаметр деформатора ультразвукового инструмента.

А = 7,6 мкм. – Амплитуда колебаний ультразвукового инструмента.

Rz.исх 3 2 мкм – Шероховатость материала до обработки.

Fmin – Параметр

d = 60 мм. – Диаметр обрабатываемой детали.

L =66 мм. – Длина обрабатываемой детали.

f = 20 кГц. – Частота колебаний.

Ra = 0,15мкм. – Требуемый параметр шероховатости.

Материал: Сталь60;

плотность ρ=7, 81 кг/дм3;

предел текучести [σ] = 410 МПа;

НВ=229 МПа;

модуль упругости E= 2,1∙105 МПа;

коэффициент Пуассона μ = 0,247

Распечатка результатов расчета по программе

Program of UZO calculating

R12= 1E+10 R22 1E+10

V= 0hia 7.733025E-07

p= 7850hib 1.471137E-06

c= 5100 hic 2.025065E-06

s= .000225 hid 2.380759E-06

Hb= 3.525E+09 hmax 2.503332E-06

m= .23 Fa 78.78542

E= 1.25E+11 Fb 149.882

f= 24500 Fc 206.3172

T= 4.081633E-05 Fd 242.5559

w= 153937.9Fmax 255.0439

D= .0092 Fct 56.05557

q= .0771878 K 4.54984

R= .5046269 dotp 3.035171E-04

A= .0000025 Sotp 7.235288E-08

Q0= -4.5 hza 1.263249E-06

Q1= -8.621316E-02 hzb 1.036094E-06

Q2= 8.610358hzc 7.675372E-07

t0= -5.102041E-07 hzd 1.287185E-13

t1= 1.02132E-05 FctI 40.6236

t2= 1.722868E-05 FctII -15.43197

tia = 2.042639E-06 tib = 4.085279E-06 tic = 6.127918E-06 tid = 8.170558E-06

tza = 1.02132E-05 tzb = 1.301939E-05 tzc = 1.442249E-05 tzd = 1.722868E-05

R12= 1E+10 R22 1E+10

V= 0hia 8.459521E-07

p= 7850hib 1.547782E-06

c= 5100 hic 2.072889E-06

s= .000225 hid 2.397301E-06

Hb= 3.525E+09 hmax 2.506848E-06

m= .23 Fa 86.1871

E= 1.25E+11 Fb 157.6908

f= 24500 Fc 211.1896

T= 4.081633E-05 Fd 244.2412

w= 153937.9Fmax 255.4021

D= .0092 Fct 40.52526

q= 7.932276E-02 K 6.302295

R= .5136492 dotp 3.037302E-04

A= 4.45E-06 Sotp 7.245451E-08

Q0= 23.9hza 1.287641E-06

Q1= 28.43537hzb 1.039657E-06

Q2= 37.2142hzc 7.737808E-07

t0= 2.709751E-06 hzd 2.485252E-13

t1= 7.20487E-06 FctI 29.46822

t2= 1.21342E-05 FctII -11.05705

tia = 1.440974E-06 tib = 2.881948E-06 tic = 4.322922E-06 tid = 5.763896E-06

tza = 7.20487E-06 tzb = 9.176601E-06 tzc = 1.016247E-05 tzd = 1.21342E-05

R12= 1E+10 R22 1E+10

V= 0hia 8.728871E-07

p= 7850hib 1.574951E-06

c= 5100 hic 2.088484E-06

s= .000225 hid 2.401038E-06

Hb= 3.525E+09 hmax 2.505778E-06

m= .23 Fa 88.93128

E= 1.25E+11 Fb 160.4588

f= 24500 Fc 212.7784

T= 4.081633E-05 Fd 244.622

w= 153937.9Fmax 255.2931

D= .0092 Fct 30.81511

q= 8.133698E-02 K 8.284673

R= .5223825 dotp 3.036654E-04

A= 7.425E-06 Sotp 7.242358E-08

Q0= 40.4hza 1.308975E-06

Q1= 45.05003hzb 1.037339E-06

Q2= 53.90015hzc 7.707042E-07

t0= 4.580499E-06 hzd 7.442956E-13

t1= 5.445841E-06 FctI 22.48223

t2= 9.068654E-06 FctII -8.332877

tia = 1.089168E-06 tib = 2.178336E-06 tic = 3.267505E-06 tid = 4.356673E-06

tza = 5.445841E-06 tzb = 6.894966E-06 tzc = 7.619529E-06 tzd = 9.068654E-06

R12= 1E+10 R22 1E+10

V= 0hia 8.818195E-07

p= 7850hib 1.584887E-06

c= 5100 hic 2.095864E-06

s= .000225 hid 2.405557E-06

Hb= 3.525E+09 hmax 2.509124E-06

m= .23 Fa 89.84132

E= 1.25E+11 Fb 161.4711

f= 24500 Fc 213.5303

T= 4.081633E-05 Fd 245.0824

w= 153937.9Fmax 255.6339

D= .0092 Fct 27.16875

q= 8.239363E-02 K 9.409117

R= .5266626 dotp 3.03868E-04

A= 9.48E-06 Sotp 7.252027E-08

Q0= 46.5hza 1.321462E-06

Q1= 51.21017hzb 1.036592E-06

Q2= 60.10173hzc 7.685441E-07

t0= 5.272109E-06 hzd 8.335253E-13

t1= 4.790784E-06 FctI 19.85842

t2= 7.920074E-06 FctII -7.310326

tia = 9.581569E-07 tib = 1.916314E-06 tic = 2.874471E-06 tid = 3.832627E-06

tza = 4.790784E-06 tzb = 6.0425E-06 tzc = 6.668358E-06 tzd = 7.920074E-06

R12= 1E+10 R22 1E+10

V= 0hia 8.837787E-07

p= 7850hib 1.585103E-06

c= 5100 hic 2.093059E-06

s= .000225 hid 2.400232E-06

Hb= 3.525E+09 hmax 2.502846E-06

m= .23 Fa 90.04094

E= 1.25E+11 Fb 161.4931

f= 24500 Fc 213.2445

T= 4.081633E-05 Fd 244.5399

w= 153937.9Fmax 254.9944

D= .0092 Fct 24.81824

q= 8.314501E-02 K 10.27447

R= .5303023 dotp 3.034876E-04

A= .0000112 Sotp 7.233884E-08

Q0= 50.25hza 1.327265E-06

Q1= 55.00293hzb 1.033284E-06

Q2= 63.91368hzc 7.646863E-07

t0= 5.697279E-06 hzd 8.351036E-13

t1= 4.386519E-06 FctI 18.16364

t2= 7.212513E-06 FctII -6.65461

tia = 8.773039E-07 tib = 1.754608E-06 tic = 2.631912E-06 tid = 3.509216E-06

tza = 4.386519E-06 tzb = 5.516917E-06 tzc = 6.082116E-06 tzd = 7.212513E-06

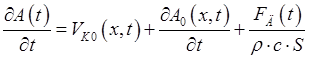

1.1. Номограмма режимов УЗО.

|

Q, градусы |

A, мкм |

Fct, Н |

hmax, мкм |

hza, мкм |

h, мкм |

|

-4,5 |

2,5 |

56.05557 |

2.503332 |

1.263249 |

0.568951 |

|

23,9 |

4,45 |

40.52526 |

2.506848 |

1.287641 |

0.568589 |

|

40,4 |

7,425 |

30.81511 |

2.505778 |

1.308975 |

0.569211 |

|

46,5 |

9,48 |

27.16875 |

2.509124 |

1.321462 |

0.567969 |

|

50,25 |

11,2 |

24.81824 |

2.502846 |

1.327265 |

0.570080 |

1.2. Расчет необходимых режимов обработки и основного времени.

1.2.1. Определить остаточную глубину отпечатка, соответствующую заданному значению шероховатости h = 4*Ra, выбрать на номограмме режим, обеспечивающий значение h ближайшее к рассчитанному.

Заданный параметр шероховатости Ra = 0,15 мкм. Такая шероховатость будет при остаточной глубине отпечатка равной h = 4*Ra = 4 * 0,15 = 0,6 мкм. Соответственно по номограмме выбираем режим Fсt = 24.81824Н, А = 11,2 мкм, h=0,57008, максимально приближеный к заданной шероховатости.

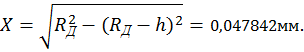

1.2.2. ![]() Рассчитать параметр Х по формуле

для значения h, соответствующего

выбранному режиму:

Рассчитать параметр Х по формуле

для значения h, соответствующего

выбранному режиму:

1.2.3. Рассчитать величину подачи S=2* Х=0.095684

1.2.4. Рассчитать величину скорости обработки V= |S|* f , где f - частота колебаний

V= 177,38м/мин

1.2.5. Рассчитать число оборотов детали n = 1000*V/(π *d),

где d - диаметр детали, π = 3,14

n =855об/мин

1.2.6. Рассчитать основное время to = L /(S*n) , где L - длина обрабатываемой поверхности.

t0 = 0,55мин.

1.3. Вывод: Проведя анализ УЗО можно заключить, что для достижения заданных параметров качества поверхностного слоя Ra= 0,15 необходимо использовать следующие режимы обработки: начальный

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.