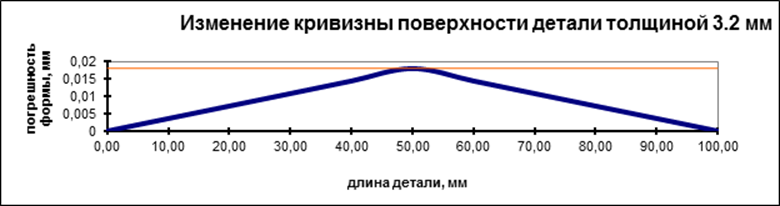

4. Определить минимальный допуск формы, достигаемый при рассчитанных параметрах очага деформации (п.1) и определенной толщине пластины (п.2) (длина пластины – 100 мм.)

Минимальный допуск формы 0.018мм

Вывод: Проведя анализ математической модели УЗО, определили, что при использовании режимов обработки из части 1, величина деформированного слоя hs = 2,93*10-4 м и интенсивность деформации ei0 = 1,41*10-3. Толщина пластины S, при которой граница раздела между сжимающими и растягивающими остаточными напряжениями расположена в центре толщины пластины, равна 3,2 мм, при этом, степень упрочнения Δσв = 1,64. Так же определили минимальный допуск формы, достигаемый при УЗ обработке детали длинной L = 100мм.

3. Оценка характеристик качества поверхностного слоя после лазерного поверхностного упрочения

3.1.Краткая характеристика лазерного термоупрочнения.

Лазерное излучение - это вынужденное монохроматическое излучение широкого диапазона длин волн. Оно позволяет сконцентрировать на поверхности обрабатываемого материала энергию при плотностях мощности до 1012 Вт/см2. Причем эту энергию можно передавать материалу бесконтактно, быстро и строго дозировано. Локальность тепловых процессов, происходящих в поверхностном слое при таких условиях облучения, обеспечивает высокие скорости нагрева и охлаждения, не достигаемые традиционными методами термической обработки. Такие особенности тепловых процессов обусловливают широкие возможности управления эксплуатационными характеристиками рабочих поверхностей:

нагрев до температур, не превышающих температуру плавления, но достаточных для структурно-фазовых превращений;

нагрев до температур, превышающих температуру плавления, но ниже температуры испарения;

интенсивное испарение поверхности.

Лазерное термическое упрочнение - процесс, при котором тонкий поверхностный слой обрабатываемого материала нагревается до температур выше температуры структурно-фазовых превращений, после чего охлаждается со сверхвысокими скоростями. В этих условиях материал поверхностного слоя подвергается автозакалке. Эффект упрочнения заключается в образовании в поверхностном слое специфической структуры. Эта структура обладает повышенной дисперсностью блоков и плотностью дислокаций, имеет повышенную (в 5-11 раз) микротвердость. Глубина упрочненного слоя может достигать 0,05 - 3 мм. Процесс лазерного упрочнения может быть реализован с использованием как импульсного, так и непрерывного излучения. Деформация в слое глубиной 50-100 мкм, имеющая место при лазерной закалке, меньше, чем при других видах закалки. При закалке больших поверхностей используют перемещение материала со скоростью 0,5-2 м/мин.

3.2. Описание модели и алгоритм расчета.

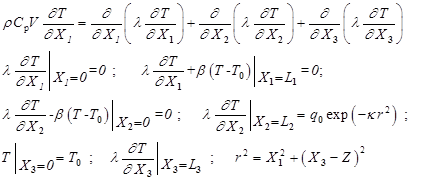

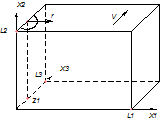

Математическая модель описывает стационарное трехмерное температурное поле в параллелепипеидальной окрестности движущегося поверхностного нормально распределенного теплового источника :

где r - плотность обрабатываемого материала ;

Ср - функция удельной теплоемкости в зависимости от температуры;

V - скорость движения источника;

l - функция коэффициента теплопроводности в зависимости от температуры;

b - коэффициент теплоотдачи на боковой и нижней границах расчетной области;

То - начальная температура детали;

qо - плотность теплового потока в центре пятна нагрева;

k - коэффициент сосредоточенности источника;

r - радиус пятна нагрева.

Модель учитывает нелинейности I рода (зависимость теплофизических характеристик обрабатываемого материала от температуры). Нелинейности III рода (задачи Стефана), отсутствие жидкой фазы и пренебрежение скрытой теплотой полиморфных превращений не учитываются.

3.3. Входные данные.

7 5 20 Размер расчетной области (мм).

11 11 11 Размеpность задачи (не более 30 по кажд. коорд.).

3.5 Диаметр луча (мм).

2,52 Положение оси луча (мм).

1.5 Cкорость перемещения луча (см/с).

11200 Плотность теплового потока (Вт/см**2).

20 Температура детали (град C).

100 Коэффициент теплоотдачи (Вт/м**2/К).

0.10 *Относительное количество внутренних итераций.

30 Количество шагов установления.

0.10 Шаг установления (с).

10.00 Точность расчетов (град/с).

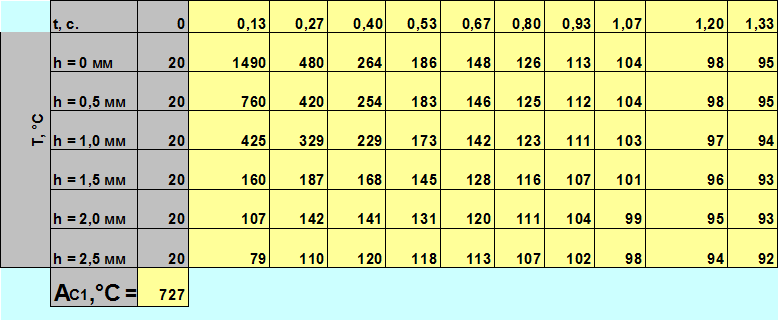

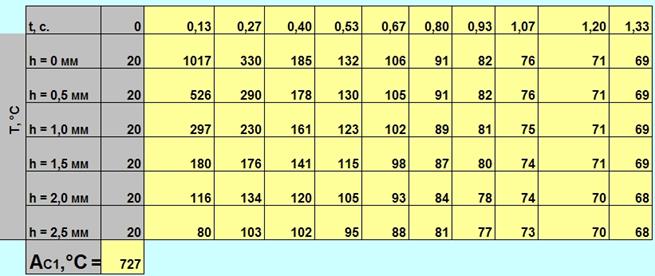

3.4. Результаты расчета при максимальных режимах (Тmax ≤ Tпл).

3.5. График.

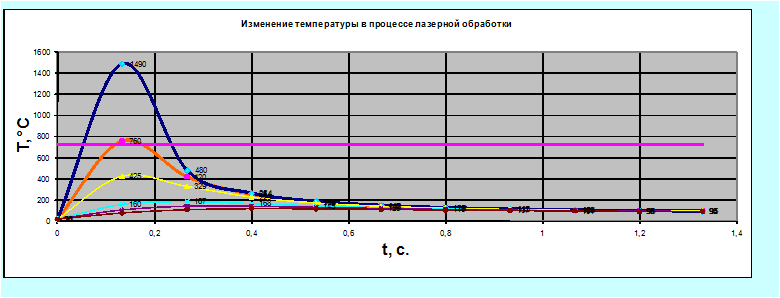

График 14. Изменения температуры по слоям в процессе нагрева и охлаждения

3.6. Оценочные расчеты.

Величина Упрочненного слоя: hупр = Sx2(j-2)+(Tj-1 – Ac1)/grad T = 0,5354 мм

Диаметр пятна нагрева: dпн = (Sx2(j-2)+(Tj-1 – Ac1)/grad T)*2 = 1,0708мм

3.7. Результаты расчета при режимах для упрочнения на глубину hs = 0.293мм

3.8. Графики.

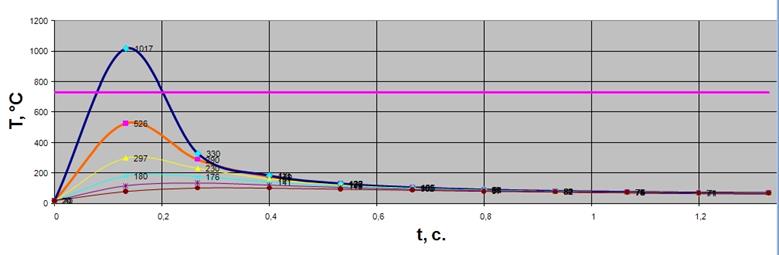

График 15. Изменения температуры по слоям в процессе нагрева и охлаждения

3.9. Оценочные расчеты.

Величина Упрочненного слоя: hупр = Sx2(j-2)+(Tj-1 – Ac1)/grad T = 0,293мм

Диаметр пятна нагрева: dпн = (Sx2(j-2)+(Tj-1 – Ac1)/grad T)*2 = 0.5906

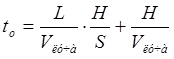

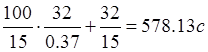

3.10. Расчет значения подачи (Кп = 0,63) и основного времени для упрочнения пластины L = 100мм, Н = 32мм на глубину h = 0,293мм.

S = Kп ∙ dпятна нагрева = 0,63*0,5906 = 0,37[мм/ход]

=

=  =

9.6мин

=

9.6мин

Выводы.

В ходе моделирования лазерной обработки движущемся поверхностным нормально-распределенным тепловым источником использовался луч с диаметром пучка 3,5мм скоростью движения 1,5 см/с и положением оси луча 2,52мм. Обрабатываемый материал Сталь 70.

По полученным результатам точка с максимальной температурой = 1490°C лежит на поверхности.. Закалка проходит в первом и втором слоях (n=0; n=0,5 мм). Температура нагрева остальных слоев не превышает t=727°C.

Основное время обработки пластины 100х32 на глубину hs = 0.293мм при коэффициенте перекрытия Кп = 0.63 и подачи S = 0.37мм/ход составляет to =9.6 мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.