1. Разработка вариантов принципиальных кинематических схем привода. Выбор наиболее предпочтительной схемы привода.

1.1. Найдем скорость вращения тяговой звездочки конвейера:

, где

, где

ωвых – угловая скорость вращения тяговой звёздочки,

V – скорость конвейера,

r – радиус тяговой звездочки,

n – частота вращения на тяговой звездочке конвейера.

1.2. Найдем необходимую мощность:

, где

, где

Рвых – необходимая мощность двигателя,

F – окружное усилие на тяговой звездочке конвейера.

1.3. Зная синхронные скорости вращения двигателей (1000, 1500, 3000 об/мин) определим общее передаточное отношение привода:

, где

, где

![]() общее

передаточное отношение привода,

общее

передаточное отношение привода,

![]() частота

вращения двигателя,

частота

вращения двигателя,

![]() частота

вращения рабочего органа.

частота

вращения рабочего органа.

1.4. Разработаем варианты кинематических схем привода с двухступенчатым редуктором.

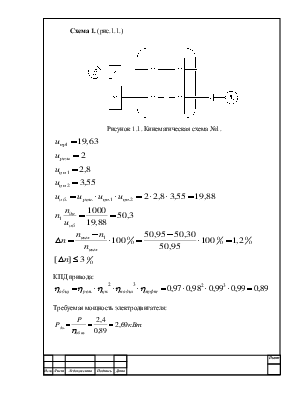

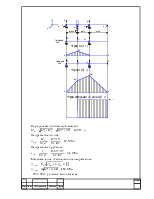

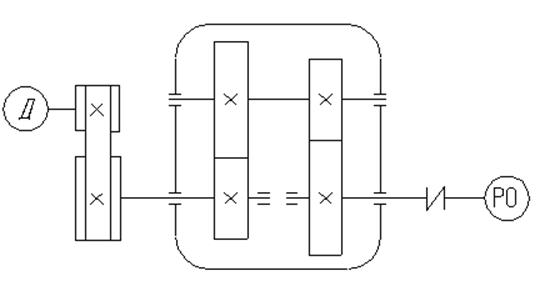

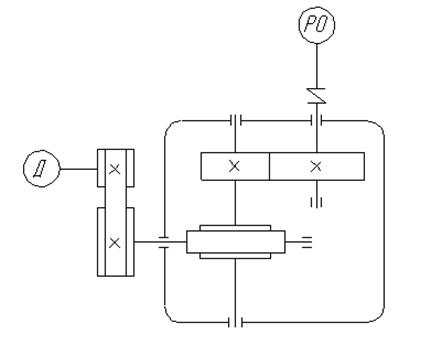

Схема 1. (рис.1.1.)

Рисунок 1.1. Кинематическая схема №1.

КПД привода:

Требуемая мощность электродвигателя:

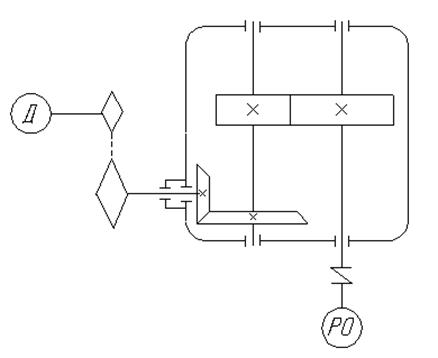

Схема 2.(рис. 1.2.)

Рисунок 1.2. Кинематическая схема №2.

КПД привода:

Требуемая мощность электродвигателя:

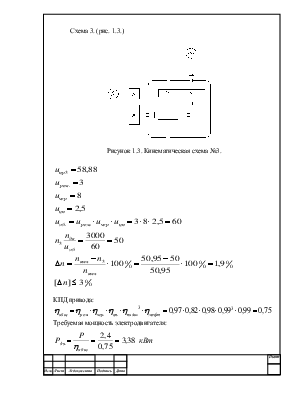

Схема 3.(рис. 1.3.)

Рисунок 1.3. Кинематическая схема №3.

КПД привода:

Требуемая мощность электродвигателя:

1.5. Выбор наиболее предпочтительной схемы привода.

Выбираем первую схему.

В этой схеме используется электродвигатель со скоростью вращения

n = 1000 об/мин, который имеет относительно малые габаритные размеры.

КПД данной схемы наибольший и составляет 89,5%.

Прямозубая цилиндрическая передача проста в изготовлении. При ее использовании практически отсутствуют осевые силы, что позволяет применять простые подшипниковые узлы, также с легкостью выполняется условие смазки.

2. Кинематический расчет привода

2.1. Выбор двигателя.

Из таблицы выбираем ближайший по мощности электродвигатель с нормальным пусковым моментом. [1, стр. 390]

4А112МА6У3, имеющий

2.2. Определяем числа оборотов и крутящих моментов на валах.

Число

оборотов первого вала: ![]()

Число

оборотов второго вала:

Число

оборотов третьего вала:

Число

оборотов четвертого вала:

Момент на первом валу:

![]()

Момент на втором валу:

Момент на третьем валу:

Момент на четвертом валу:

3. Расчет зубчатых колес редуктора.

3.1. Выбор материала.

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления зубчатых колес сравнительно недорогую сталь 40, при термообработке – нормализация, с твердостью для быстроходной ступени: для шестерни НВбш =140, для колеса НВбк =130, а для тихоходной ступени: для шестерни НВтш =160, для колеса НВек =150. [3,стр.67]

3.2. Расчет допускаемых контактных напряжений.

а) Быстроходная ступень.

Допускаемое контактное напряжение:

[2,

стр.167-173]

[2,

стр.167-173]

где

![]() - базовый

предел контактной выносливости активных поверхностей зубьев;

- базовый

предел контактной выносливости активных поверхностей зубьев; ![]() -

коэффициент безопасности;

-

коэффициент безопасности; ![]() - коэффициент долговечности, по контактной выносливости.

- коэффициент долговечности, по контактной выносливости.

Для

нормализации предел контактной выносливости ![]() ,

,

![]()

![]()

![]()

Коэффициент долговечности:

где

NHO – базовое число циклов; ![]()

![]() ,

, ![]() - эквивалентное

число циклов.

- эквивалентное

число циклов.

где

![]() - частота

вращения вала, на котором насажена шестерня (колесо);

- частота

вращения вала, на котором насажена шестерня (колесо); ![]() - число

колес, одновременно сцепленных с шестерней;

- число

колес, одновременно сцепленных с шестерней; ![]() - время работы шестерни.

- время работы шестерни.

![]() для шестерни;

для шестерни;

![]() для колеса;

для колеса;

![]()

![]() ч.

ч.

где

![]() - срок

службы в годах,

- срок

службы в годах, ![]() -

коэффициент годового использования,

-

коэффициент годового использования, ![]() - коэффициент суточного использования.

- коэффициент суточного использования.

Для шестерни:

Для колеса:

б) Тихоходная ступень.

Для

нормализации предел контактной выносливости![]() ,

,

![]() .

.

Для шестерни с термообработкой - нормализация НВш=160, для колеса с термообработкой - нормализация НВк=150.

![]()

![]()

![]() для шестерни;

для шестерни;

![]() для колеса;

для колеса;

![]()

![]() ч.

ч.

Для шестерни:

Для колеса:

3.3. Расчет допускаемых напряжений на выносливость при изгибе.

а) Быстроходная ступень.

[2, стр. 173-174]

[2, стр. 173-174]

где

![]() -

коэффициент безопасности,

-

коэффициент безопасности, ![]() - предел выносливости при изгибе,

- предел выносливости при изгибе, ![]() - шероховатость поверхности,

- шероховатость поверхности, ![]() -

коэффициент, учитывающий характер приложения нагрузки,

-

коэффициент, учитывающий характер приложения нагрузки, ![]() -

коэффициент долговечности.

-

коэффициент долговечности.

Для колеса:

![]() для шестерни;

для шестерни;

![]() для колеса;

для колеса;

![]() (при нормализации)

(при нормализации)

![]()

, где

, где ![]() - базовое число циклов,

- базовое число циклов, ![]() - эквивалентное число циклов.

- эквивалентное число циклов.

![]()

![]() для шестерни;

для шестерни;

![]() для колеса.

для колеса.

Для шестерни:

Так

как результат меньше 1, то ![]()

Для колеса:

б) Тихоходная ступень.

![]() для шестерни;

для шестерни;

![]() для колеса;

для колеса;

![]()

![]()

, где

, где ![]() - базовое число циклов,

- базовое число циклов, ![]() - эквивалентное число циклов

- эквивалентное число циклов

![]()

![]() для

шестерни;

для

шестерни;

![]() для колеса.

для колеса.

Для шестерни:

Для колеса:

3.4. Расчет геометрических параметров передачи.

а) Тихоходная ступень.

В соосном редукторе

межосевые расстояния быстроходной и тихоходной ступеней равны ![]() Начинают обычно расчет с тихоходной

ступени как более нагруженной. [1, стр.17]

Начинают обычно расчет с тихоходной

ступени как более нагруженной. [1, стр.17]

Межосевое расстояние:

, где

, где

![]() - передаточное отношение ступени;

- передаточное отношение ступени;

Кa =450 (для прямозубых передач);

![]() - наименьшее допускаемое контактное напряжение

ступени;

- наименьшее допускаемое контактное напряжение

ступени;

![]() - момент на валу с шестерней;

- момент на валу с шестерней;

![]()

![]() -

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

-

коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

![]() - коэффициент учитывающий неравномерность

распределения нагрузки по ширине венца;

- коэффициент учитывающий неравномерность

распределения нагрузки по ширине венца;

![]() - динамический коэффициент;

- динамический коэффициент;

![]() - коэффициент ширины венца.

- коэффициент ширины венца.

;

;

по

ГОСТ 2185-66 принимаем межосевое расстояние ![]() .

.

Модуль

зубьев:

![]()

Принимаем

![]()

![]()

Суммарное

число зубьев:

Число

зубьев шестерни:  , принимаем

, принимаем ![]()

Число

зубьев колеса: ![]()

Действительное

передаточное отношение:

Ошибка по передаточному отношению:

Делительные диаметры:

Диаметры вершин:

![]()

![]()

Диаметры впадин:

![]()

![]()

Ширина шестерни:

![]()

Проверка на контактную выносливость:

![]()

Проверка на изгиб:

Для

колеса:

Для

шестерни:  ,где

,где

![]()

YFS = 3,59 – коэффициент учитывающий форму зуба;

![]() – коэффициент

учитывающий угол наклона зуба;

– коэффициент

учитывающий угол наклона зуба;

![]() - коэффициент

учитывающий степень точности;

- коэффициент

учитывающий степень точности;

![]()

![]() - условие выполняется.

- условие выполняется.

б) Быстроходная ступень.

Из

условия соосности ![]()

![]() - коэффициент ширины венца.

- коэффициент ширины венца.

Ширина

венца колеса: ![]()

Модуль

зубьев: ![]()

![]()

Принимаем

![]()

Суммарное

число зубьев:

Число

зубьев шестерни:

Принимаем

![]()

Число

зубьев колеса: ![]()

Действительное

передаточное отношение:

Ошибка по передаточному отношению:

Делительные диаметры:

Диаметры вершин:

![]()

![]()

Диаметры впадин:

![]()

![]()

Ширина шестерни:

![]()

Проверка на контактную выносливость:

![]()

![]() - Условие выполняется.

- Условие выполняется.

Проверка на изгиб:

Для

шестерни:

Для

колеса:

Расчет ведем для шестерни.

, где

, где

YF = 3,78 – коэффициент учитывающий форму зуба;

KFb = 1,05 – коэффициент неравномерности распределения нагрузки по длине контактной линии;

KFV = 1,2 – коэффициент динамической нагрузки .

![]()

![]() - условие выполняется.

- условие выполняется.

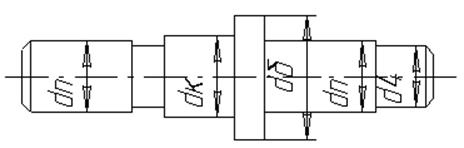

4. Предварительный расчет валов.

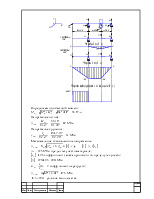

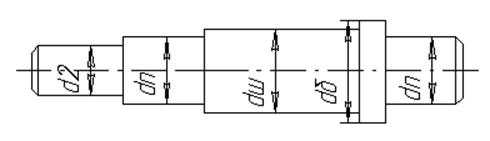

Быстроходный вал. (рис.4.1.)

[1, стр.161] -

расчетный диаметр выходного конца вала,

[1, стр.161] -

расчетный диаметр выходного конца вала,

где ![]() -

допускаемое напряжение;

-

допускаемое напряжение;

Т – момент на валу;

n = 1,75 - коэффициент запаса прочности;

k = 1,5 - коэффициент концентрации напряжения;

τ-1= 0,43·σB = 227,9 МПа – предел выносливости,

где σB=530 МПа – предел прочности для стали 40.

, принимаем

, принимаем ![]()

принимаем ![]() ; диаметр под подшипник

; диаметр под подшипник ![]() ; диаметр под шестерню

; диаметр под шестерню![]() ; диаметр буртика

; диаметр буртика ![]() .

.

Рисунок 4.1. Быстроходный вал.

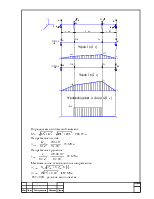

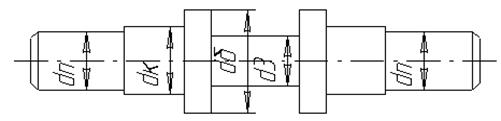

Промежуточный вал. (рис.4.2.)

,

,

принимаем ![]() ; диаметр под подшипник

; диаметр под подшипник ![]() ;

;

диаметр под колесо ![]() , диаметр буртика

, диаметр буртика ![]()

Рисунок 4.2. Промежуточный вал.

Тихоходный вал. (рис.4.3.)

,

,

принимаем ![]() ; диаметр под подшипник

; диаметр под подшипник ![]() ; диаметр под колесо

; диаметр под колесо ![]() ; диаметр буртика

; диаметр буртика ![]() .

.

Рисунок 4.3. Тихоходный вал.

5. Конструктивные размеры шестерни и колеса.

Быстроходная ступень:

Шестерня: Колесо:

![]()

![]()

Шестерню изготавливаем без ступицы. [1, стр. 233]

Для колеса:

Диаметр ступицы ![]() ;

;

Длина ступицы ![]() , принимаем

, принимаем ![]() ;

;

Толщина обода ![]() , принимаем

, принимаем ![]() ;

;

Толщина диска ![]() ;

;

Диаметр отверстий  ,

,

где Dо – внутренний диаметр обода;

Диаметр центровой окружности ![]() .

.

Тихоходная ступень:

Шестерня: Колесо:

![]()

![]()

Шестерню изготавливаем без ступицы.

Для колеса:

Диаметр ступицы ![]() ;

;

Длина ступицы ![]() , принимаем

, принимаем ![]() ;

;

Толщина обода ![]() , принимаем

, принимаем ![]() ;

;

Толщина диска ![]() .

.

Диаметр отверстий ![]() ,

,

Диаметр центровой окружности ![]() .

.

7. Расчет валов на полную статическую прочность.

1) Быстроходный вал.

Определяем силы в зацеплении:

![]()

Определяем реакции в опорах:

YOZ:![]() ;

; ![]()

![]() ;

; ![]()

![]()

XOZ: ![]() ;

; ![]() , где

, где ![]()

![]() ;

; ![]()

![]()

Строим эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем изгибающий момент:

![]()

Напряжение изгиба:

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() , где

, где ![]()

![]() -предел текучести материала;

-предел текучести материала;

![]() -коэффициент запаса прочности по пределу текучести;

-коэффициент запаса прочности по пределу текучести;

![]()

-коэффициент перегрузки;

-коэффициент перегрузки;

![]()

![]() - условие выполняется.

- условие выполняется.

2) Промежуточный вал.

Определяем силы в зацеплении:

![]()

![]()

Определяем реакции в опорах:

YOZ:![]() ;

; ![]()

![]() ;

;

![]()

![]()

XOZ: ![]() ;

; ![]()

![]() ;

;

![]()

![]()

Строим эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем изгибающий момент:

![]()

Напряжение изгиба:

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() ,

,

![]()

![]() - условие выполняется.

- условие выполняется.

3) Тихоходный вал.

Определяем силы в зацеплении:

![]()

Определяем реакции в опорах:

YOZ:![]() ;

; ![]()

![]() ;

;

![]()

![]()

XOZ: ![]() ;

; ![]() , где

, где

![]()

![]() ;

; ![]()

![]()

Строим эпюры моментов:

![]() :

: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() :

:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем изгибающий момент:

![]()

Напряжение изгиба:

Напряжение кручения:

Максимальное эквивалентное напряжение:

![]() ,

,

![]()

![]() - условие выполняется.

- условие выполняется.

8. Подбор и проверка подшипников.

1) Расчет подшипников быстроходного вала.

Рисунок 8.1. Расчетная схема подшипников быстроходного вала.

Принимаем шарикоподшипники радиальные однорядные средней серии 304, для которых грузоподъемность динамическая С = 15,9 кН, статическая С0 = 7,8 кН.

YA = A1 = -259 H; XA = A2 = 855 H;

YB = B1 = -322 H; XB = B2 = -1572 H.

Суммарные реакции:

![]()

![]()

Выполняем проверочный расчет только для подшипника правой опоры, как наиболее нагруженной.

Определяем эквивалентную радиальную нагрузку по формуле:

Рr = (XVFr + YFa)KбKт, где

Fr, Fa – радиальная и осевая нагрузки;

X=1, Y=0 – коэффициенты радиальной и осевой нагрузок;

V=1 – коэффициент вращения, зависящий от того, какое кольцо подшипника вращается (при вращении внутреннего кольца V = 1, наружного V = 1,2);

Кб =1,5 – коэффициент безопасности, учитывающий характер нагрузки;

Кт =1 – температурный коэффициент.

Pr = 1×1×1605×1,5×1 = 2407 Н.

Определим расчетную долговечность подшипника (ч):

, где

n =500 – частота вращения кольца, об/мин;

p – показатель степени ( p = 3 – для шариковых);

а1=1 – коэффициент надежности;

а2=0,75 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

Найденная долговечность приемлема.

2) Расчет подшипников промежуточного вала.

Рисунок 8.2. Расчетная схема подшипников промежуточного вала.

Принимаем шарикоподшипники радиальные однорядные средней серии 306, для которых грузоподъемность динамическая С = 28,1 кН, статическая С0 = 14,6 кН.

YA = A1 = 847 H; XA = A2 = 2325 H;

YB = B1 = 1376 H; XB = B2 = 3781 H.

Суммарные реакции:

![]()

![]()

Выполняем проверочный расчет только для подшипника правой опоры

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.