Вылет стрелы. Для кранов с поворотной платформой - это расстояние от оси вращения платформы до вертикальной оси, проходящей через центр тяжести поднимаемого груза. Для кранов без поворотной платформы вылет стрелы зависит от конструкции крана. Так„ для полу прицепного крана вылет стрелы определяется расстоянием от оси колесного хода полуприцепа до центра тяжести поднимаемого груза.

В кранах с переменным вылетом стрелы различают максимальный и минимальный вылет стрелы.

Для кранов мостового типа пролет определяется как расстояние между осями ходовых колес моста крана (колея) и зависит от размеров здания, где размещается кран (мостовые краны), или размеров обслуживаемой площади (козловые краны).

Высота подъема груза Н определяется наибольшей высотой, на которую можно поднять грузовой крюк от поверхности площадки.

Максимальный грузовой момент Мгр=Qa при грузе на конце стрелы для стреловых кранов, Мгр=QL/4 - для мостовых и козловых кранов при грузе в середине пролета.

Скорости рабочих движений основных механизмов крана выбираются из условия обеспечения заданной производительности или заданного времени выполнения рабочих операций.

Значения скоростей движения механизмов грузоподъемных машин принимается по ГОСТу на соответствующие машины. Так, например, скорости движения для мостовых кранов принимаются по ГОСТ 7464-55 и 3332-54; для портальных кранов по ГОСТ II283-65 и т.п. Для плавного изменения скоростей перемещения груза предусматриваются регуляторы скорости, исключающие большие динамические перегрузки. Скорости рабочих ходов механизмов кранов при перегрузке разрядных грузов небольшие, составляют от 0,4 до 3 м/мин, ибо при этих работах требуется особая осторожность:

должны быть исключены удары, толчки, недопустимые перегрузки и неуправляемые развороты таких грузов.

Режим работы. Согласно правилам Госгортехнадзора России, установлены следующие режимы работы кранов: а) с ручным приводом;

б) с машинным приводом: легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ).

Механизмы грузоподъемных кранов могут работать в различных режимах работы. Режим работы для всей грузоподъемной машины устанавливается по режиму работы механизма главного подъема груза. По этому же режиму рассчитывается и прочность металлоконструкции крана. Режим работы механизма устанавливаетв зависимости от следующих параметров:

а) коэффициента использования механизма по грузоподъемности

где

Qср- среднее значение величины поднимаемого груза за смену;

Qh - номинальная грузоподъемность;

б) коэффициента использования механизма в течение года

где

n - число дней работы механизма в году;

в) коэффициента использования механизма в течение с уток

где

nс - число часов работы механизма в течение суток;

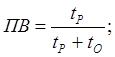

г) относительный продолжительности включения двигателямеханизма в процентах

где

tр - время работы механизма в течение одного цикла;

to - время остановок в течение того же цикла;

д) число включения механизмов в час и температуры окружающей среды.

Материалы для металлоконструкций грузоподъемных машин.

Металлические конструкции грузоподъемных машин изготавливаются из углеродистых и низколегированных марок сталей и алюминиевых сплавов. Сталь - это сплав железа с углеродом, содержание которого не превышает 1,2%. Сталь получается переплавкой чугуна и содержит в виде естественных примесей или специальных добавок кремний, марганец, медь, а также вредные примеси, фосфор и серу, С уменьшением углерода и легирующих примесей снижаются и механические свойства стали. С увеличением содержания углерода повышается временное сопротивление и предел текучести стали, но уменьшается ее пластичность - относительное удлинение и поперечное сужение - ухудшается свариваемость. Поэтому для сварных конструкций углерода в стали не должно быть более 0,2-0,22%.

Марганец повышает прочность стеля без уменьшения ее пластичности и уменьшает вредное влияние серы. В низколегированных сталях марганец применяется как заменитель никеля.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.