-22-

-22-

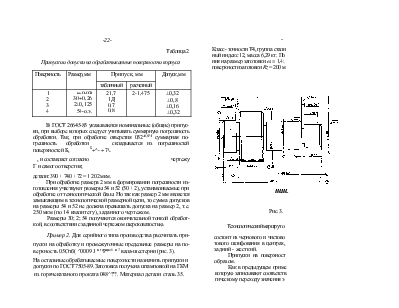

Таблица2 Припуски и допуски на обрабатываемые поверхности корпуса

|

Поверхность |

Размер, мм |

Припуск, мм |

Допуск, мм |

|

|

табличный |

расчетный |

|||

|

1 2 3 4 |

052+О,О74 30+0,26 2±0,125 54-о.э. |

21,7 1Д 0,7 0,8 |

2-1,475 |

±0,32 ±0,8 ±0,16 ±0,32 |

В ГОСТ 26645-85 указываются номинальные (общие) припуски, при выборе которых следует учитывать суммарную погрешность обработки. Так, при обработке отверстия 052+0,074 суммарная погрешность обработки складывается из погрешностей поверхностей Б,

|

Б+^- + 7\. |

, и составляет согласно чертежу

Г и самого отверстия;

детали: 390 + 740 + 72 = 1 202 мкм.

При обработке размера 2 мм в формировании погрешности изготовления участвуют размеры 54 и 52 (50 + 2), устанавливаемые при обработке от технологической базы. Но так как размер 2 мм является замыкающим в технологической размерной цепи, то сумма допусков на размеры 54 и 52 не должна превышать допуска на размер 2, т.е. 250 мкм (по 14 квалитету), заданного чертежом.

Размеры 30; 2; 54 получаются окончательной тонкой обработкой, в соответствии с заданной чертежом шероховатостью.

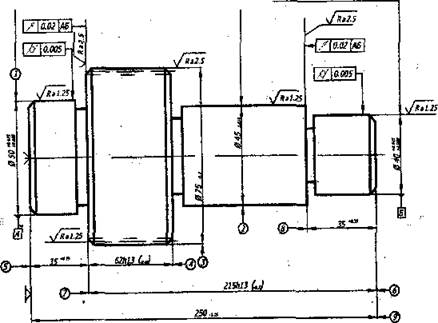

Пример 2. Для серийного типа производства рассчитать припуски на обработку и промежуточные предельные размеры на поверхность 05Отб( ^0009 J и тоРцы 6 и 7 вала-шестерни (рис. 3).

На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 7505-89. Заготовка получена штамповкой на ГКМ

из горячекатаного проката 048^?'?. Материал детали сталь 35.

-

Класс- точности Т4, группа стали ный индекс 12, масса 6,29 кг. По ния на размер заготовки es= 1,4; поверхности заготовки Rz= 200 м

шш

Рис. 3.

Технологический маршрут о

состоит из чернового и чистово тового шлифования в центрах, задний - жесткий.

Припуски на поверхност образом.

Как в предыдущем приме которую записывают соответств гическому переходу значения э

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.