5.1.Анализ действующего технологического

процесса.

Деталь «Корпус» изготавливается из прутка. Механическая обработка включает в себя следующие операции: подрезка торцев, рассверливание центрального отверстия, токарная обработка отверстия, обработка наружной поверхности заготовки: сверление отверстий диаметром 3 мм (9 отв.), 1,6мм, 2мм, фрезерование шестигранника. Недостатком этого техпроцесса является то, что идёт большой расход материала. В дипломном проектировании предлагается заменить заготовку пруток на поковку - заготовку, близкую по форме к готовой детали.

5.2. Выбор заготовки.

В базовом варианте деталь вытачивается из прутка, что даёт большой расход материала.

В проектируемом варианте предлагается экономически выгодная заготовка - поковка.

Проектирование поковки.

- производство серийное;

- масса детали 0,112 кг;

- первоначальная масса поковки:

М![]() = к

= к![]() *q = 0,112*1,8 = 0,2кг

*q = 0,112*1,8 = 0,2кг

![]() q– масса

детали , к

q– масса

детали , к![]() - коэффициент расчётной массы, к

- коэффициент расчётной массы, к![]() = 1,5…1,8.

= 1,5…1,8.

- группа стали – М3;

- материал – 29 НК;

- оборудование – гидравлический пресс;

- степень сложности поковки – С3

С = q/G![]()

G![]() - масса фигуры, описанной вокруг детали по

наибольшим габаритам,

- масса фигуры, описанной вокруг детали по

наибольшим габаритам,

G![]() = (¶*d

= (¶*d![]()

![]() /4)*Н

/4)*Н![]() *ρ = (3,14*0,04895

*ρ = (3,14*0,04895![]() /4)*

0,042*8900 = 0,7кг

/4)*

0,042*8900 = 0,7кг

С = 0,112/0,7 = 0,16

- класс точности поковки Т3.

2. Исходный индекс 9 по ГОСТ 7505-89.

3. Определение припуска на механическую обработку, допусков и отклонений на линейные размеры поковок ( ГОСТ 7505-89)

|

Размер, мм |

z мм |

∆1, мм |

∆2, мм |

Z, мм |

Т, мм |

Отклонения, мм |

Размер поковки |

|

|

|

0,1 |

- |

2*1,4 |

1,2 |

+0,8 +0,4 |

29,7 |

|

48,95 |

1,4 |

0,1 |

- |

2*1,5 |

1,4 |

+0,9 -0,5 |

51,95 |

|

42 |

1,4 |

0,1 |

0,2 |

2*1,7 |

1,4 |

+0,9 -0,5 |

45,4 |

z![]() -

основной допуск на механообработку (табл. 3 ГОСТ 7505-89)

-

основной допуск на механообработку (табл. 3 ГОСТ 7505-89)

∆1- дополнительный на компенсацию смещения поковки (т.4 ГОСТ 7505-89)

∆2 – дополнительный припуск на компенсацию отклонения от плоскосности и прямолинейности 9т.5 ГОСТ7505-89)

4.- Допускаемые отклонения от соосности непробитых отверстий (наметок) принимают не более 1% глубины отверстия.

-Допускаемое отклонение от концентричности пробитого отверстия равно 0,6 мм.( т.12 ГОСТ 7505-89)

- Допускаемое отклонение от плоскосности и прямолинейности плоских поверхностей равно 0,5мм

- Допуск радиусов закруглений внутренних и наружных углов поковки (т. 17 ГОСТ 7505-89):

для внутренних углов 1мм;

для наружных углов 0,5мм.

5. Минимальные радиусы скруглений

наружных углов R![]() (т.7 ГОСт 7805-89). Радиусы скруглений внутренних углов R

(т.7 ГОСт 7805-89). Радиусы скруглений внутренних углов R![]() = 3* R

= 3* R![]() ^

^

R![]() = 2 мм

= 2 мм

R![]() = 6 мм.

= 6 мм.

8. Величина штамповочных уклонов 1![]() - для наружных и 7

- для наружных и 7![]() -

для внутренних поверхностей.

-

для внутренних поверхностей.

9. Наметка – плоская.

При D![]()

![]() 80 мм : S = 0.1 D

80 мм : S = 0.1 D![]() = 0.1* 32.5= 4.5 мм

= 0.1* 32.5= 4.5 мм

S – толщина перемычки.

Максимальная глубина наметки h = 0.8D = 0.8* 32.5 = 23 мм.

5.3.Разработка маршрутного техпроцесса.

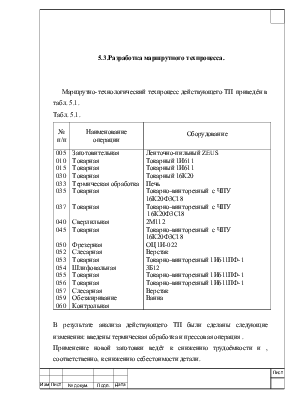

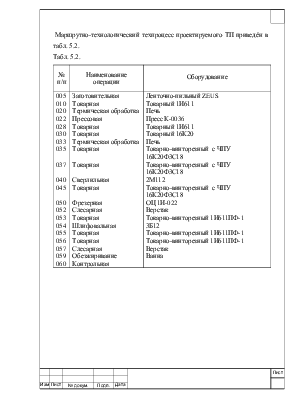

Маршрутно-технологический техпроцесс действующего ТП приведён в табл. 5.1. Табл. 5.1.

|

№ п/п |

Наименование операции |

Оборудование |

|

005 010 015 030 033 035 037 040 045 050 052 053 054 055 056 057 059 060 |

Заготовительная Токарная Токарная Токарная Термическая обработка Токарная Токарная Сверлильная Токарная Фрезерная Слесарная Токарная Шлифовальная Токарная Токарная Слесарная Обезжиривание Контрольная |

Ленточно-пильный ZEUS Токарный 1И611 Токарный 1И611 Токарный 16К20 Печь Токарно-винторезный с ЧПУ 16К20Ф3С18 Токарно-винторезный с ЧПУ 16К20Ф3С18 2М112 Токарно-винторезный с ЧПУ 16К20Ф3С18 ОЦ 1И-022 Верстак Токарно-винторезный 1И611ПФ-1 3Б12 Токарно-винторезный 1И611ПФ-1 Токарно-винторезный 1И611ПФ-1 Верстак Ванна |

В результате анализа действующего ТП были сделаны следующие изменения: введены термическая обработка и прессовая операция .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.