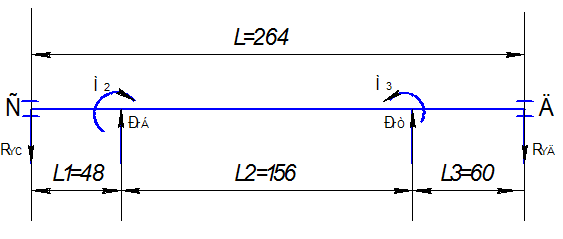

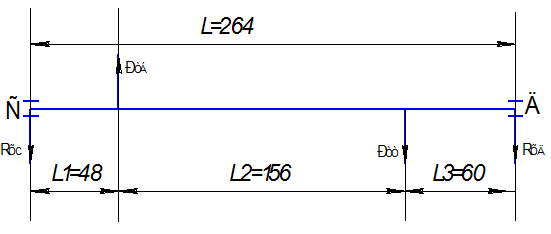

L = 264 мм

Определим реакции опор

Плоскость ХZ:

∑МС = 0

- РТБ · L1 + РТТ (L1+ L2) + RХД · L = 0

- 2343 · 48 + 9375(48+156) + 264 · RХД = 0

1800036 = - 264 RХД

RХД = - 6818,3 Н

∑МД = 0

- РТТ · L3 + РТБ (L3+ L2) - RХС · L =0

- 9375 · 60 + 2343(60+156) – 264 · RХС = 0

- 56412 = 264 RХС

RХС = - 213 Н

Проверка: ∑FХ=0; - RХС + РТБ - РТТ - RХД =0; 213 + 2343 – 9375 + 6818,3 = 0

Плоскость YZ:

∑МС = 0

РrБ · L1

- РrБ ![]() + РrТ (L1+

L2) + РаТ

+ РrТ (L1+

L2) + РаТ ![]() - RУД

·L = 0

- RУД

·L = 0

866,2 · 48 – 419 ![]() + 3494 (48+156) + 770,1

+ 3494 (48+156) + 770,1 ![]() - RУД

· 264 = 0

- RУД

· 264 = 0

725364,8 = 264 RУД

RУД =2747,6 Н

∑МД = 0

- РrТ · L3

+ РаТ ![]() -

РrБ (L3+

L2) - РаБ

-

РrБ (L3+

L2) - РаБ ![]() + RУC

· L = 0

+ RУC

· L = 0

- 3494 · 60 + 770,1![]() - 866,2(60+156) – 419

- 866,2(60+156) – 419 ![]() + 264 RУC

= 0

+ 264 RУC

= 0

- 425728 = - 264 RУC

RУC = 1612,6 Н

Проверка: ∑FУ=0; - RУC + РrБ + РrТ - RУД = 0; - 1612,6 + 866,2 + 3494 – 2747,6 = 0

Определим суммарные реакции:

RC = ![]() =

= ![]() = 1626,6 Н

= 1626,6 Н

RД

= ![]() =

=

![]() =

7351,1 Н

=

7351,1 Н

Выбираем подшипники по более нагруженной опоре Д. Подбираем подшипник средней 308 ГОСТ 8338-75.

d = 40 мм

D = 90 мм

В = 23 мм

С = 31,3 кН

С0 = 22,3 кН

Эквивалентная нагрузка:

РЭ = (ХVRД + YPa) Кδ · КТ

RД = 7351,1 Н РаТ = 770,1 Н

V = 1 – вращение внутреннего кольца подшипника

Кδ = 1 – нагрузка на подшипники спокойная без толчков

КТ = 1 – рабочая температура подшипника до 100º

Вычисляем соотношение

Ра/ С0 = 770,1/22300=0,034

Этой величине соответствует е =0,23

Отношение Ра/ RД = 770,1/7351,1=0,1 > е, то

Х=0,56 и Y=1,93

РЭ = (0,56·1·7351,1 + 1,93·770,1)·1·1 =5602,6 Н или 5,6 кН

Определяем расчетную долговечность

L =  =

=

= 174 млн. об.

= 174 млн. об.

Определяем расчетную долговечность в часах:

LH =  =

=  = 12,1 ·103 ч

= 12,1 ·103 ч

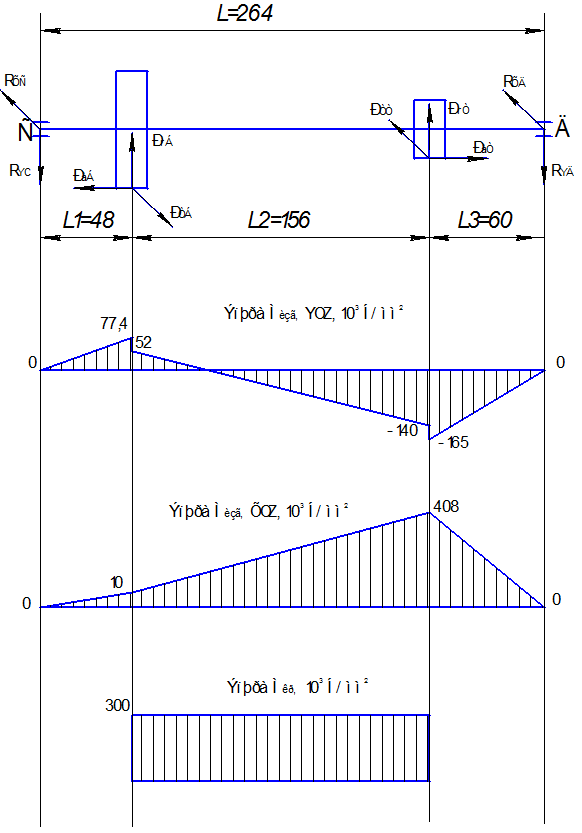

Построим эпюры

Рассмотрим плоскость YOZ:

Участок 0 ≤ х ≤ 48

Мизг1 = - RУC · х

При х =0, Мизг1 = 0

При х = 48, Мизг1 = - 1612,6 · 48 = 77,4 · 103 Н·мм

Участок 48 ≤ х ≤ 204

Мизг2 = - RУC · х + М2+ РrБ(х - L1);

М2 = РаБ ![]()

При х=48, Мизг2 = -

1612,6 · 48 + 419![]() + 866,2(48 - 48) = 52 · 103

Н·мм

+ 866,2(48 - 48) = 52 · 103

Н·мм

При х=204, Мизг2 = -

1612,6 ·204 + 419![]() + 866,2(204 - 48) = - 140 · 103

Н·мм

+ 866,2(204 - 48) = - 140 · 103

Н·мм

Участок 0 ≤ х ≤ 60

Мизг3 = - RУД · х

При х=0, Мизг3 =0

При х = 60, Мизг3 = 2747,6 · 60 = 165 · 103 Н·мм

Рассмотрим плоскость XOZ:

Участок 0 ≤ х ≤ 48

Мизг1 = - RХC · х

При х =0, Мизг1 = 0

При х=48, Мизг1 = 213 · 48 = 10 · 103 Н·мм

Участок 48 ≤ х ≤ 204

Мизг2 = - RХC · х + РТБ(х - L1);

При х=48, Мизг2 = 213 · 48 = 10 · 103 Н·мм

При х=204, Мизг2 = 213 · 204 + 2343 · 156 = 408 · 103 Н·мм

Участок 204 ≤ х ≤ 264

Мизг3 = - RХC · х + РТБ(х - L1) – РТТ(х – L1 – L2)

При х=204, Мизг3 = 213 · 204 + 2343(204 - 48) – 9375(204–48–156)= 408 · 103 Н·мм

При х=2064, Мизг3 = 213 · 264 + 2343(264 – 48) – 9375 (264 – 48 – 156) = 0

Промежуточный вал

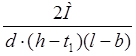

Проверка прочности шпоночных соединений

Шпонки выбираем призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины по СТ СЭВ 189-75. Материал шпонок – сталь 45, нормализованная.

Промежуточный вал

На смятие будем проверять шпонку под колесом, поскольку шестерню мы изготавливаем заодно с валом.

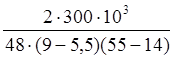

dК2 = 48 мм; b = 14 мм; h = 9 мм; t1 = 5,5 мм; t2 = 3,8 мм

Длина шпонки L= 55 мм (при ширине ступицы колеса LСТ2 = 65 мм)

Момент на промежуточном валу М2 = 300 · 103 Н · мм

σСМ =  ≤ [σ]СМ

≤ [σ]СМ

σСМ =  = 88 Н/мм2 < [σ]СМ

= 88 Н/мм2 < [σ]СМ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.