По второму варианту грануляция пенообразующей смеси может осуществляться при влажности массы 20—22%. В этом случае сухая пенообразующая смесь увлажняется до требуемой величины в двухвальном смесителе 30 и передается в ленточный пресс 31, снабженный перфорированной решеткой и струнным резательным устройством. Полученные на прессе заготовки массы в виде цилиндриков неправильной формы поступают в тарельчатый гранулятор 14, в чашу которого одновременно подается сухая пенообразующая смесь. Количество ее регулируется с учетом получения не слипающихся гранул. Обработка наружной поверхности гранул защитным покрытием, как и в первом варианте, осуществляется в грануляторе-сушилке 16, где производится также, и их подсушка.

По третьему варианту исходным сырьем для получения гранул является суспензия с влажностью 40—45%, получаемая при совместном помоле исходного сырья с жидкими добавками в шаровой мельнице непрерывного действия. Готовая масса из мельницы поступает в накопительную емкость 33, откуда насосом 34 подается на распыление в башенную сушилку 35, где производится подсушка образующихся при распылении мелких гранул до 14—16%. При такой влажности гранулы не слипаются между собой, масса обладает хорошей сыпучестью. Но в связи с тем что в башенной сушилке можно получить только мелкие гранулы, преимущественно 0,2—0,6 мм, последние должны укрупняться в тарельчатом .грануляторе. Поэтому подсушенная смесь в виде мелкого гранулированного порошка непосредственно из башенной сушилки поступает на чашу тарельчатого гранулятора, куда дополнительно подается требуемое количество жидкого связующего, обеспечивающего нормальную грануляцию смеси. Образовавшиеся крупные гранулы затем поступают в гранулятор-сушилку 16, где производится покрытие поверхности их тугоплавкими окислами и подсушка. Рассмотренная схема обладает рядом преимуществ перед известной технологией, принятой при сухом способе подготовки пенообразующей смеси. Наиболее важные из них заключаются в ускорении помола стекла в жидких средах, снижении температуры пенообразования и расширении интервала температур структурообразования в присутствии гидратной воды, устранении пылевыделения. Наряду с этим возможна также полная автоматизация производственного процесса, поскольку принятые для компоновки схемы агрегаты отличаются простотой конструкции и устойчивостью в работе.

Режим вспенивания и характеристика печей. Температурная кривая во вращающейся печи в отличие от туннельных не имеет выраженной зоны подогрева. В загрузочной части печи сразу поддерживается высокая температура, которая для обычных составов стекол находится в пределах 800—900 °С. Хотя загружаемая в печь смесь имеет сравнительно низкую температуру, но в связи с интенсивным пересыпанием при вращении печи нагрев ее до температуры вспенивания происходит весьма быстро. Если для туннельных печей средняя скорость подъема температуры 5—6 °С/мин, то во вращающейся печи она возрастает в 4—5 раз. При этом структура пеностекла не снижается, поскольку вспенивание происходит в малом объеме, т. е. в пределах каждой гранулы отдельно. В этих условиях также сокращается продолжительность вспенивания.

Вспененные гранулы обладают повышенной устойчивостью за счет образовавшейся на наружной поверхности их твердой корки в присутствии тугоплавких окислов. Поэтому стабилизация их в том аспекте, как это имеется в виду для блочного пеностекла, не обязательна. Здесь достаточно снижения температуры на 30—50 °С для того, чтобы сохранить их форму. Это достигается за счет снижения температуры в разгрузочной камере вращающейся печи.

Особенности вспенивания небольших сферических тел при постоянном их перемешивании позволяют максимально сократить длину вращающейся печи без ущерба для качества пеностекла. По расчетам; основанным на данных, снятых с полузаводской установки с длиной барабана 4 м и диаметром 1 м, длина промышленной печи производительностью 5—6 м3 пеностекла в час должна быть 25 м при внутреннем диаметре ее 1,8 м и скорости вращения 4 об/мин.

|

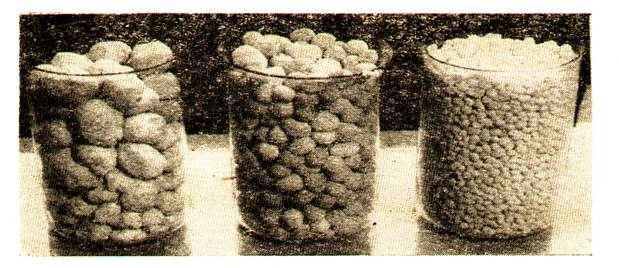

На рисунке 6.2 показано белое гранулированное пеностекло, полученное во вращающейся печи опытно-экспериментального завода Минского государственного НИИСМ. Гранулы фракций 3—7, 7—15 и 15—25 мм обладают прочностью 0,3—1,2 МПа при объемно-насыпной массе 100—200 кг/м3. С увеличением диаметра гранул насыпная масса пеностекла может быть снижена до 80 /кг/м3.

Относительно режимов вспенивания можно отметить следующее. Температурный режим зависит от состава пенообразующей смеси и в каждом отдельном случае рассчитывается с учетом данных лабораторных испытаний на небольших пробах. Атмосфера в печи во всех случаях должна быть слабовосстановительной, а при применении мелкодисперсных углеродистых газообразователей, склонных к быстрому выгоранию, - восстановительной.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.