Лекция №8.

План:

4.7. Контрольно – сортировальные автоматы.

4.8. Активные средства контроля.

4.9. Контроль изделий по заданной программе.

4.7. Контрольно – сортировальные автоматы.

В контрольной автоматической системе (контрольном автомате) все операции осуществляются автоматически. Огромное разнообразие используемых в промышленности контрольных автоматов объясняется различием формы, конфигурации, массы, размеров и других параметров контролируемых изделий. Так как контрольные автоматы используют преимущественно в массовом и крупносерийном производстве, то конструкция их, как правило, сугубо специфична и определяется по видам:

1. Измерительных позиций,

2. Загрузочных и транспортирующих механизмов,

3. Запоминающих и исполнительных устройств, а также точностью надежностью и производительностью.

Высокая производительность позволяет использовать автоматы для контроля 100% изделий относительно простой конфигурации: шариков, роликов, игл, колец, валиков, втулок, шайб, винтов, гаек т т.п.

В автоматах специфичны в метрическом смысле только измерительные средства, остальные узлы аналогичны устройствам, применяемым в автоматизированном технологическом оборудовании.

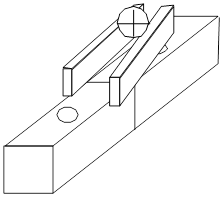

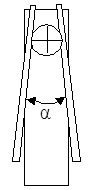

В механических измерительных устройствах используются в том или ином виде жесткие калибры, например, клиновидные из двух линеек, расположенных под небольшим углом a одна относительно другой (рис. 4.9). Между линейками прокатываются детали типа шариков; детали проваливаются в промежуток между линейками, когда их размеры окажутся равными этому промежутку, и падают в соответствующий бункер. Погрешность рассортировки клиновидным калибром не превышает 1 мкм. В основном же для рассортировки используют механические, электрические, индуктивные, оптические и другие датчики.

Рис. 4.9. Принципиальная схема клиновидного калибра

На рис.4.10 показана принципиальная схема контрольно-сортировочного автомата для контроля валиков.

Деталь 2 подается на измерительную позицию толкателем 1. После измерения ее датчиком 3 сигнал подается на командный электронный блок 4, который с помощью соленоидов 5 и 6 открывает или закрывает заслонки в зависимости от того, какой размер имеет деталь. С помощью автомата детали рассортировываются по бункерам на годные Г, исправимый ИБ и неисправимый НБ брак.

|

1–загрузочное устройство (толкатель) 2– контролируемая деталь 3 – преобразователь 4–электронное коммутационное управляющее устройство (усилитель) 5 – соленоиды 6 – лоток 7 – бункеры с деталью |

|

Рис.4.10. Принципиальная схема измерительной установки

для контроля диаметра валиков

Специфическим и наиболее ответственным органом контрольного автомата является измерительная позиция. Большое разнообразие конструкций измерительных позиций объясняется видом, массой, габаритами и другими характеристиками контролируемой детали, а также видом и числом измеряемых параметров. На одной позиции может быть размещено от 1 до 20 датчиков, каждый из которых измеряет свой размер, параметр.

4.8. Активные средства контроля

Активные средства контроля широко применяют в массовом и крупносерийном производстве преимущественно на шлифовальных и хонинговальных станках, т.е. там, где получают слишком малые допуски.

Различают 4 вида устройств контроля: управляющие автотолераторы, регулирующие автоподналадчики, защитные устройства и автоблокировщики.

Автотолераторы автоматически изменяют характер процесса при достижении действительным, контролируемым параметром предписанного значения.

Автоподналадчики автоматически осуществляют настройку производственной системы, обеспечивая равенство контролируемых параметров предписанным значениям.

Защитные устройства предотвращают попадание в рабочую зону изделий параметры, которых выходят за предписанные значения.

Автоблокировщики прекращают течение процесса при выходе контролируемых параметров изделий за предписанные значения или при возникновении других недопустимых, критических ситуаций.

Самонастраивающиеся системы способны автоматически самостоятельно изменять свои параметры настройки, обеспечивая предписанные показатели качества при изменяющихся условиях.

К защитно-блокирующим средствам относят устройства для контроля деталей до их обработки. Они позволяют отсортировать детали с завышенными размерами, чтобы избежать повреждения режущего инструмента или механизмов станка.

Автоблокировщики производят контроль деталей после обработки с целью установления момента выхода размера детали за предельно допустимые. При этом процесс останавливается, и станок отключается, например, при достижении значительной величины износа инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.