Коэффициент термического расширения пеностекла в рассматриваемом интервале температур практически не изменяется, а прочность возрастает. Исходя из этого, рекомендуется применять равномерное охлаждение пеностекла на протяжении всего периода отжига. Однако по мере снижения температуры уменьшается коэффициент теплопроводности пеностекла и в несколько раз быстрее температуропроводность,что,очевидно,связано с ослаблением радиационного теплообмена и конвенции газов внутри ячеек.В связи с этим даже при равномерном охлаждении пеностекла температурный градиент между отдельными слоями изделия (блока) будет увеличиваться по мере снижения температуры материала, в результате чего напряжения в пеностекле будут возрастать. Если их значение превысит допустимую для пеностекла величину, определяемую его прочностью, то произойдет разрушение изделия. Поэтому в общем виде температурная кривая отжига пеностекла должна строится с учетом снижения теплофизических свойств пеностекла, т.е. скорость охлаждения должна уменьшаться по мере снижения температуры.

При отжиге изделий больших размеров, например неопиленных блоков пеностекла, рекомендуется применять конвективные отжигательные печи с принудительной вертикально направленной рециркуляцией теплоносителя. Продолжительность отжига пеностекла в конвективных печах по сравнению с обычными конвейерными отжигательными агрегатами сокращается за счет активизации теплообмена внутри отжигового канала.

В проекте технологической линии Гомельского стеклозавода была предусмотрена установка лера типа ПКГТ-1800 с шириной рабочего канала 1,8 м. Из-за отсутствия такой печи временно установлен лер типа ЛН-1000Х18 с шириной сетки 1 м. Длина его была увеличена в закрытой части до 40 м. Нижняя и верхняя часть канала в зоне высоких температур выполнены из жаростойких металлических плит, а боковые стенки выложены из шамотного кирпича. Печь оборудована пятью топками, расположенными в нижней части, и одной - в верхней части лера. Загрузочное отверстие лера закрывается шибером. Для установки блоков в вертикальном положении применяются кассеты. В кассете устанавливается по шесть блоков, свободное пространство между которыми, составляющее 20-30 мм, улучшает теплообмен с поверхности. Такая укладка позволяет максимально использовать рабочее пространство печи отжига и избежать резких колебаний температуры по длине и ширине канала.

Организация производства пеностекла на Гомельском стеклозаводе по описанной выше схеме двухстадийного способа дала возможность получить из стекла 2Н и антрацита пеностекло с объемной массой 160-190 кг/м3, прочностью 1,0-1,2 МПа и объемным водопоглощением 2—3%. Пеностекло, полученное из стекол 2Н, боросиликатного и газовой сажи, обладало объемной массой 140-160 кг/м3, прочностью 1,1-2,0 МПа и водопоглощением 0,3-1,0%.

Замена стекла 2Н на 6Н при тех же условиях подготовки пенообразующей смеси и соблюдении режимов их вспенивания подтвердила возможность получения качественного пеностекла, которое по всем показателям соответствовало РТУ БССР 1555-90.

|

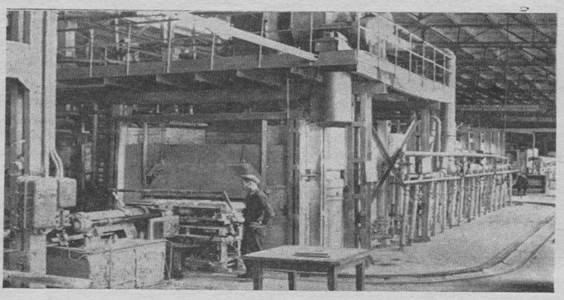

Рисунок 3.5. - Общий вид печи для производства пеностекла, установленной на Гомельском стеклозаводе.

На рисунке 3.5 показан общий вид технологической линии, освоенной на Гомельском стеклозаводе. В нее входят туннельная печь с одноярусной садкой форм и конвейерная отжигательная печь. Длительная эксплуатация новой линии подтвердила целесообразность перевода существующей одностадийной технологии на двухстадийный способ производства пеностекла. В настоящее время ведутся подготовительные работы по переводу цехов пеностекла Гомельского о завода на новую технологию, внедрение которой позволит не только улучшить качество и увеличить выпуск продукции, но и существенно снизить ее себестоимость.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.