Выбор оборудования и инструмента для разрабатываемой детали

Для фрезерования лыски на детали выбираем вертикально - фрезерный консольный станок 6Т104.

Таблица 3- Характеристики станка 6Т104

|

Рабочая поверхность стола, мм |

160x630 |

|

Наибольшее перемещение стола: Продольное Поперечное Вертикальное |

400 160 320 |

|

Число ступеней частоты вращения шпинделя |

12 |

|

Частота вращения шпинделя, об/мин |

63-2800 |

|

Число ступеней подач |

12 |

|

Подачи стола, мм/мин: продольная и поперечная |

11,2-500 |

|

Скорость быстрого перемещения стола мм/мин: продольная и поперечная |

3800 |

|

Мощность главного электродвигателя, кВт |

2,2 |

|

Габаритные размеры: Длина Ширина Высота |

1250 1205 1630 |

3 Выбор режущего и измерительного инструмента

1) Фреза концевая с цилиндрическим хвостовиком со вставными ножами Т15К6 ГОСТ 17025-71

Таблица 4-Характеристика концевой фрезы

|

Наименование |

Значение |

|

Внешний диаметр, d , мм Общая длина, L , мм Длина рабочей части , l , мм Число зубьев , z , шт |

10 72 22 4 |

2) Штангенциркуль ШЦ-IГОСТ 166-80 с пределами измерения 0-125мм и точностью отсчета 0,1 мм.

4 Расчёт режимов резания

Основными элементами режимов резания являются:

-глубина резания t, мм;

-подача Sz, мм/зуб;

-скорость резания V, м/мин;

- частота вращения n, об/мин;

-сила резания Pz, Н;

-потребная мощность N ,кВт.

4.1 Выбор параметров резания

Глубина резания: t = 3 мм.

Подачу выбираем с учётом механических свойств обрабатываемого материала (Сталь 35), требуемого класса шероховатости обрабатываемой

поверхности, типа и прочности режущего инструмента и т.д. Величина выбранной подачи на один зуб равна Sz = 0,01 мм/зуб.

Период стойкости для выбранного режущего инструмента - период его работы до затупления для концевой фрезы составляет 100 мин.

4.2 Расчёт скорости резания

![]()

где D - диаметр фрезы, мм; D = 10мм;

Т - период стойкости инструмента; Т = 100 мин;

![]() - ширина фрезерования, мм;

- ширина фрезерования, мм; ![]() = 10 мм;

= 10 мм;

Z - количество зубьев фрезы, Z = 4;

Sz - подача на один зуб фрезы, мм/зуб; Sz = 0,01мм/зуб;

К -поправочный коэффициент.

Коэффициенты данного режима:

Cv=234; qV=0,44; хV=0,24; уV=0,26; uV=0,1; pV=0,1; mV=0,37

Поправочный коэффициент:

![]()

где KMV - коэффициент, учитывающий влияние материала заготовки; принимаем KMV =0,533;

КПV - коэффициент, учитывающий состояние поверхности заготовки, принимаем КПV =0,9;

КUV - коэффициент, учитывающий материал режущей части инструмента;

принимаем КUV =1.

Скорость резания:

![]()

м/мин.

м/мин.

Сила резания при фрезеровании

,

,

где С р = 12,5 - коэффициент, учитывающий условия резания,

t= 4 - глубина резания, мм;

Вф - ширина фрезерования, мм; Вф = 10мм;

D- диаметр фрезы, 10 мм;

Z - количество зубьев фрезы, Z =4;

Sz- подача на один зуб фрезы, мм/зуб; Sz = 0,01мм/зуб;

хр=0.85;ур=0.75; uр=1; qp=0.73;wp=-0.13; Кмp=0.8

n-число оборотов фрезы, мин-1,

n= ,

,

n= =2936 мин-1;

=2936 мин-1;

,

,

Определяется крутящий момент на шпинделе, Нм

,

,

Нм

Нм

Определяется эффективная мощность, кВт

![]()

,

,

кВт

кВт

С учетом потерь, мощность привода определяем как

,

,

где ![]() =0,85-кпд станка,

=0,85-кпд станка,

кВт

кВт

![]() Nпр=0,4<Nпасп=2,2,

кВт , следовательно, процесс резания возможен.

Nпр=0,4<Nпасп=2,2,

кВт , следовательно, процесс резания возможен.

![]() Коэффициент использования станка по

мощности

Коэффициент использования станка по

мощности

,

,

Основное технологическое время

,

,

мин

мин

Все полученные данные соответствуют характеристикам выбранного станка.

5 Конструирование и расчёт приспособления

5.1 Принцип действия приспособления

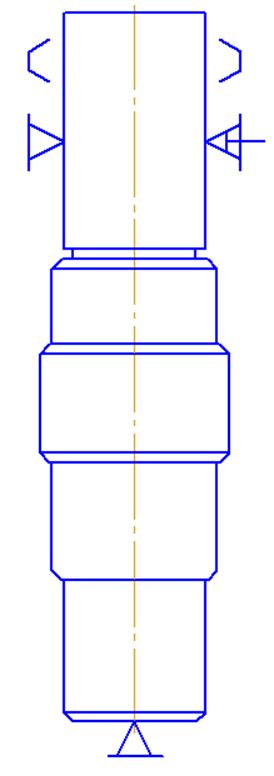

Приспособление применяется при фрезеровавнии лыски и предназначено для базирования заготовок наружной цилиндрической поверхностью (двойная направляющая база; опорные точки 1, 2, 3, 4), плоскостью (опорная база; опорная точка 5) и закрепления заготовки силой P1 и Р2

В приспособлении заготовка двойной направляющей базой устанавливается на поверхность призм (опорные точки 1, 2, 3, 4) , опорной базой корпус приспособления (опорная точка 5). Закрепление производится с помощью эксцентрикого зажима.

Рисунок 1-Схема базирования детали

5. 2. Погрешность базирования

;

;  ;

; ;

;

![]() мм;

мм;![]() мм;

мм;![]() мм.

мм.

5. 3. Определение потребного усилия зажима

Исходя из известного значения Pz,

Значение коэффициента надежности К следует выбирать дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

![]()

К0 – гарантированный коэффициент запаса надежности закрепления, К0 = 1,5;

К1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках;

К1 = 1,2 – для черновой обработки;

К1 = 1,0 – для чистовой обработки;

К2 – коэффициент, учитывающий увеличение силы резания вследствие затупления инструмента.

К3 – коэффициент, учитывающий увеличение силы резания при прерывистом резании, К3 = 1,2;

К4 – учитывает непостоянство зажимного усилия;

К4 = 1,3 – для ручных зажимов;

К5 – учитывает степень удобства расположения рукояток в ручных зажимах;

· К5 = 1,2 – при диапазоне угла отклонения рукоятки 900;

· К5 = 1,0 – при удобном расположении и малой длине рукоятки;

![]()

6.Экономика

![]() Э=>P

Э=>P

Где Э- экономия от внедрения;

Р- затраты на приобретение приспособления.

![]()

Где ∆Т – время которое экономит наше приспособление;

αм – стоимость станкоминуты, 2,97 руб/мин.;

N – месячная программа 100ед.;

G – число месяцев (5 лет= 60месяцев).

![]() руб.

руб.

Заключение

Завершив самостоятельный курсовой проект, можно сделать вывод, что поставленная технологическая задача выполнена в объеме задания и соответствует техническим требованиям. Разработанная оснастка технологична, не имеет сложных в изготовлении деталей, позволяет значительно сократить время на установку детали при фрезеровании лыски на горизонтально-фрезерном станке.

Применение приспособления в данной технологической операции экономически выгодно и повышает точность изготовления детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.