модули упругости материала вала и отверстия:

Для стали Е = 2.1 1011 [Hм];

С1 и С2 –коэффициенты, определяемые по формулам:

С1 = 1+(d1/d)2 - m1= 1.49

1- (d1/d)2

С2 = 1+(d/d2)2 + m2 = 1.41

1-(d/d2)2

где m1 и m2 - коэффициенты Пуассона для материала вала и отверстия:

для стали m =0,3 .

3.Расчетный натяг, по которому выбирается посадка, определяется по формуле:

Nрасч= Nmin+1.2(RZ1+RZ2) = 12.5+1.2(3.2+6.3) = 23.9 (мкм).

Величины RZ1 = 3.2 мкм; RZ2 =6.3 мкм, - шероховатость поверхности вала и отверстия, табл.3.1.[4].

4.Выбор стандартной посадки производится из условия относительной неподвижности соединяемых деталей .(Nрасч.<Nmin).

|

5.Предварительно выбранная посадка по табл.1.49,с.154[2].ч.1, затем проверяется расчетом на прочность деталей при наибольшем натяге.

6.Удельное давление, возникающее при наибольшем натяге выбранной посадки, рассчитывается по формуле:

Pmax = Nmax.гост -1.2(RZ1+RZ2) = (69-1.2(3.2+6.3))10-6 = 104.9 106(Н/м).

d С1 + С2 0.03(1.83 10-11)

E1 E2

Возникающие при этом напряжения в охватывающей (отверстие) детали и охватываемой (вал) детали, будут соответственно равны:

s1=[1+(d/d2)2] Pmax = 20.6 107 (Н/м2).

1-(d/d2)2

s2= 2Pmax = 12.4 107 (Н/м2).

1-(d1/d)2

7.Если s1 и s2 меньше предела текучести материала деталей соединения,

т.е. s1< sт и s2< sт, то посадка выбрана правильно.

sт=36 107 (Н/м2), табл.3.2.[4].

s1=20.6 107 (Н/м2) < sт =36 107 (Н/м2),

s2= 12.4 107(Н/м2) < sт =36 107 (Н/м2).

Так как заданные условия выполняются, то посадка выбрана правильно.

ЗАДАНИЕ 4. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ ПРЕДЕЛЬНЫХ КАЛИБРОВ

Исходные данные: О55 сопряжение: H11/d11.

1. Предельные отклонения для заданной посадки:

+0,300 -0,190

H12 b12

-0,490

2. Предельные размеры деталей соединения:

Dmax=55.3мм; dmax=54.81мм;

Dmin=55мм; dmin=54.51мм;

3. Допуски и размеры калибров:

55Н12: Z=25; Z1=25; Y=0;Y1=0;H=13;H1=13; Hs=8; Hр=3.

55b12: Z=25; Z1=25; Y=0;Y1=0;H=13;H1=13; Hs=8; Hр=3.

(Из методического указанияМ546[1]стр.34)

4. Предельные отклонения калибров:

отклонения проходных рабочих (ПР) калибров-пробок:

ПР: ЕI+Z+H/2=0+25+6.5=31.5 (мкм).

EI+Z-H/2=18.5 (мкм).

отклонения непроходных рабочих (НЕ) калибров-пробок:

HE: ES+H/2=300+6.5=306.5 (мкм).

ES-H/2=300-6.5=293.5 (мкм).

отклонения проходных рабочих (ПР) калибров-скоб:

ПР: es-Z1+H1/2=-190-25+6.5=-208.5 (мкм).

es-Z1-H1/2= -190-25-6.5= -221.5 (мкм).

отклонения непроходных рабочих (НЕ) калибров-скоб:

HE: ei+H1/2=-490+6.5= -483.5 (мкм).

ei-H1/2= -490-6.5= -496.5 (мкм).

отклонения контрольных калибров(К-ПР,К-И,К-НЕ):

К-ПР: es-Z1+Hр/2=-190-25+1.5=-213.5 (мкм).

es-Z1-Hр/2= -190-25-1.5= -166.5 (мкм).

K-И: es+Y1+Hр/2=-190+0+1.5=-188.5 (мкм).

es+Y1-Hр/2=-190+0-1.5= -191.5 (мкм).

K-HE: ei+Hр/2=-490+1.5= -488.5 (мкм).

ei-Hр/2= -490-1.5=-491.5 (мкм).

5. Предельные и исполнительные размеры калибров рабочих и контрольных:

Наибольший размер ПР калибра-пробки:

DПРmax=Dmin+Z= 55+0.025=80.025 (мм).

Исполнительные размеры: наибольший: DПРб=Dmin+Z+H/2= 55.0315 (мм).

Ø 55.0315-0.013 наименьший: DПРм=Dmin+Z-H/2= 55.0185 (мм).

Наибольший размер непроходного калибра-пробки:

DНЕmax=Dmax= 55.3 (мм).

Исполнительные размеры: наибольший: DНЕб=Dmax+H/2= 55.3065 (мм).

Ø 55.3065-0.013 наименьший: DНЕм=Dmax-H/2= 55.2935 (мм).

Размер ПР изношенной стороны калибра-пробки:

DПРиз= Dmin-Y= 55-0= 55 (мм).

Наименьший размерПР калибров-скоб:

dПРmin=dmax-Z1= 54.81-0.025= 54.785 (мм).

Исполнительные размеры: наименьший: dПРм=dmax-Z1-H1/2=54.7785 (мм).

Ø 54.7785+0,013 наибольший: dПРб=dmax-Z1+H1/2=54.7915 (мм).

Наименьший размер непроходного калибра-скобы:

dНЕmin=dmin= 54.51 (мм).

Исполнительные размеры: наименьший: dНЕм=dmin-H1/2= 54.5035 (мм).

Ø 54.5035+0,013 наибольший: dНEб=dmin+H1/2= 54.5165 (мм).

Размер ПР изношенной стороны калибра-скобы:

dПРиз=dmax+Y1=54.81+0= 54.81 (мм).

Размеры контрольных калибров:

dК-ПРmax=dmax-Z1=54.81-0.025= 54.785 (мм).

наименьший: dК-ПРм=Dmax-Z1-Hр/2= 55.2735 (мм).

наибольший: dК-ПРб=Dmax-Z1+Hр/2= 55.2765 (мм).

dК-Иmax=dmax+Y1=79.9+0= 54.81 (мм).

наибольший: dК-Иб=dmax+Y1+Hр/2= 54.8115 (мм).

наименьший: dК-Им=dmax+Y1-Hр/2= 51.8085 (мм).

dК-НЕmax=dmin= 54.51 (мм).

наибольший: dК-НЕб=dmin+Hр/2=54.51+0.0015= 54.5115 (мм).

наименьший: dК-НЕм=dmin-Hр/2=54.51-0.0015= 54.5085 (мм).

ЗАДАНИЕ 5. РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные:

Таблица №8.

|

№ подшипника |

Класс точности |

Р,Н |

|

204 |

0 |

4000 |

1.Габаритные размеры подшипника выбираем по табл.1,с.429[3]:

наружный диаметр: D=47(мм);

внутренний диаметр: d=20(мм);

ширина кольца: В=14(мм);

радиус фаски: r=1.5(мм).

2.Интенсивность радиальной нагрузки на посадочной поверхности циркуляционного нагруженного кольца определяется по характеру нагрузки подшипника в зависимости от вращения вала или корпуса:

F = P k1k2k3,

b

где P-радиальная нагрузка на опору, кН.

b-рабочая ширина посадочного места: b=B-2r=14-3=11 (мм).

r-радиус скругления кромок отверстия внутреннего кольца;

k1-динамический коэффициент посадки, зависящий от характера нагрузки.

k2-коэффициент, учитывающий степень ослабления посадочного натяга при полом вале при тонкостенном корпусе.

k3- коэффициент неравномерности распределения радиальной нагрузки Fr при наличии осевой нагрузки Fa на опору.

Берем из табл.(Якушев с.238)

k1k2k3=1

F = P = 4000 = 363.6 (кН/м).

b 0.011

3.По величине Рr определяем посадку с натягом для циркуляционно-нагруженного кольца подшипника, табл.9.3.,с.238[1].

На вал: k6.

4.Посадка для местно-нагруженного кольца подшипника, табл.9.6.,с.239[1].

В корпус: Н7.

5.Допускаемые отклонения по внутреннему и наружнему диаметрам подшипника определяем по табл.32,33,с.66 Анурьев:

dнижн.=-10 Dнижн.=-11

dверх.=0 Dверх.=0

6.Предельные отклонения:

на размер вала по системе отверстия: 20 k6(+0.002+0.015)

на размер отверстия в корпусе по системе вала: 47H7 (+0.025)

7.Определение максимального и минимального значения радиального зазора для подшипника основного ряда по табл.1,с.161[3] ,и среднего значения начального зазора:

Smin= 10 (мкм);

Smax= 29 (мкм);

Sc=S1=(Smax+Smin)/2= 19.5 (мкм).

8.Определение значения приведенного среднего диаметра беговой дорожки циркуляционно-нагруженного кольца подшипника:

для внутреннего кольца: d0=d+(D-d)/4= 26.75 (мм);

для наружного кольца:D0=D-(D-d)/4= 40.25 (мм).

9. Определение величины диаметральной деформации беговой дорожки циркуляционно-нагруженного кольца подшипника ,после посадки его на сопрягаемую деталь с натягом:

Nэф.=0,85 Nmax=0,85 15=12.75 (мкм);

при посадке внутреннего кольца на вал:Dd1max=Nэф.d = 9.5 (мкм)

d0

10.Определение посадочного зазора S2 подшипника, после посадки его на вал или в корпус, по величине диаметральной деформации циркуляционно-нагруженого кольца подшипника.

При посадке подшипника на вал: S2=S1- Dd1max = 19.5-9.5= 10 (мкм);

6.ОПРЕДЕЛЕНИЕ ДОПУСКОВ И ПРЕДЕЛЬНЫХ РАЗМЕРОВ

РЕЗЬБОВОГО СОЕДИНЕНИЯ

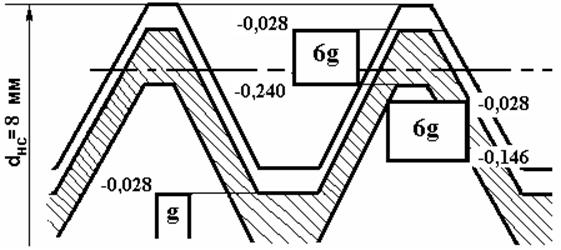

Исходные данные: резьбовое соединение: М8-5Н6Н/6g

(c.681 Палей)

1.Шаг резьбы: Р= 1.25мм

2.Номинальные размеры диаметров по ГОСТ 8724-58:

наружного: d= 8мм;

среднего:d2=d-1+0.188= 7.188мм;

внутреннего:d1=d-2+0.647= 6.647мм.

(из табл. 412 с.677 Палей)

3.Определение отклонений и допусков на размеры резьбового соединения:

для переходных посадок 5Н6Н/6g по ГОСТ 24834-81,табл.4.36,с.178[2],ч2:

Таблица№9.

|

Наружная резьба |

Внутренняя резьба |

|||||

|

Резьбовое соединение |

Наружный |

Внутренний |

Средний |

Наружный |

Внутренний |

Средний |

|

M8-5H6H/6g |

диаметр |

диаметр |

диаметр |

диаметр |

диаметр |

диаметр |

|

Диаметр, мм |

d=8 |

d1=6.647 |

d2=7.188 |

D=8 |

D1=6.647 |

D2=7.188 |

|

Верхнее отклонение, мкм |

-28 |

-28 |

-28 |

- |

+265 |

+125 |

|

Нижнее отклонение, мкм |

-240 |

- |

-146 |

0 |

0 |

0 |

|

d(D)max,мм |

7.972 |

6.619 |

7.16 |

- |

6.912 |

7.313 |

|

d(D)min,мм |

7.76 |

- |

7.042 |

8 |

6.647 |

7.188 |

6g – поля допусков среднего и наружного диаметра;

5Н – обозначение поля допуска среднего диаметра гайки;

6Н – обозначение поля допуска внутри диаметра гайки.

Рисунок 6.1. Поля допуска для наружной резьбы.

Рисунок 6.2. Поля допуска для внутренней резьбы.

ЗАДАНИЕ 7. ОПРЕДЕЛЕНИЕ ДОПУСКОВ И ПРЕДЕЛЬНЫХ РАЗМЕРОВ ДЛЯ ШПОНОЧНОГО СОЕДИНЕНИЯ

Исходные данные:

Таблица №10.

|

D,мм |

l,мм |

Исполнение |

Соединение |

|

16 |

28 |

3 |

Свободное |

1.Определение номинальных размеров:

ширина шпонки: b= 5мм;

высота шпонки: h= 5мм;

глубина паза шпонки: t1= 3мм;

глубина паза втулки: t2= 2.3мм.

2.Определение допусков на размеры шпонок и пазов для глубины паза вала и втулки t1 и t2:

![]() +0,1

+0,1

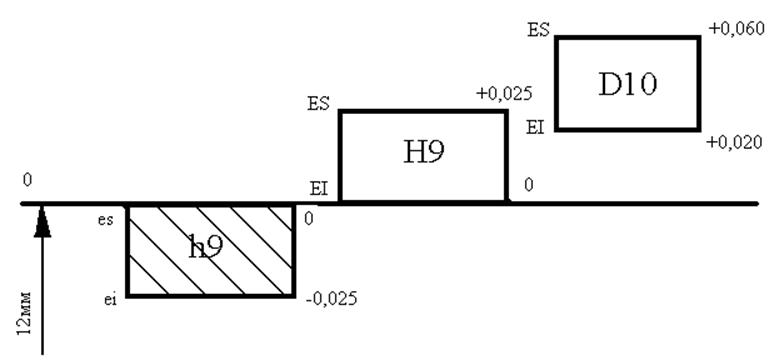

3.Определение предельных отклонений на размеры:

шпонок:h9,

пазов на валах:H9,

пазов на втулках:D10

4.Схема расположения полей допусков на ширину шпонки:

|

ЗАДАНИЕ 8. РАСЧЕТ ТОЧНОСТИ РАЗМЕРОВ, ВХОДЯЩИХ В РАЗМЕРНЫЕ ЦЕПИ

![]()

![]() Исходные данные: А4

Исходные данные: А4

![]() Таблица №11.

Таблица №11.

|

АD ,мм |

|

|

|

![]()

![]()

![]() А1

А2 А3

А1

А2 А3

![]() АD

АD

![]()

![]()

![]()

![]() А4

А4

Рис. 2. Схема размерной цепи.

|

Деталь |

Номинальный размер, мм |

Обозначение звена |

|

|

Подшипник |

14 |

А1 |

|

|

Щель |

2 |

А2 |

|

|

Стакан |

10 |

А3 |

|

|

Крышка |

16 |

А4 |

|

|

Корпус |

42 |

А5 |

|

|

Зазор |

0 |

АΔ |

|

1.Расчет номинальных размеров составляющих звеньев размерной цепи:

АD = SАj-SАj= 42-(14+2+10+16)= 0(мм).

Номинальные размеры выбраны правильно.

2.Расчет допусков и назначение предельных отклонений составляющих звеньев на “max-min”.

2.1.Средний допуск на составляющие звеньев размерной цепи:

TАср.=ТАD = 200 =40 (мкм).

(m-1) (6-1)

Этот допуск распространяется на все составляющие звенья размерной цепи, независимо от размера.

2.2.По методу одного квалитета допуски на все составляющие звенья назначаются по одному квалитету, выбираемому по коэффициенту

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.