2.2.1. Место вырезки образцов для приготовления микрошлифa определяется задачами и целями исследования. В случае установления причин разрушения место вырезки образцаиз детали определяется непосредственно ведущими инженерами .

2.2.2. При техприемке полуфабриката поставляемогометалла вырезку образцов для проведения микроанализа необходимо производить согласно требований ГОСТ 1435-74. ГОСТ 5950-73. ГОСТ 1763-68, ГОСТ 1778-70 .

2.3. ВЫРЕЗКА И МОНТАЖ ОБРАЗЦОВ.

2.3.1. Вырезку образцов для приготовления микрошлифов необходимо производить либо вручную - ножовкой, либо механически на токарном или фрезерном станках; вырезку образцов вулканитовым кругом необходимо производить с применением обильного охлаждения во избежание появления прижогов - зон с наличием цветов побежалости и с измененной структурой; такие зоны необходимо удалять напильником или на станках.

В Н И М А Н И g: Вырезку образцов из деталей или полуфабрикатов, изготовленных из магниевых сплавов, необходимо произ--водить только вручную - ножовкой, или механически - на токарных или фрезерных станках.

2.3.2. Для приготовления микрошлифов наиболее удобны образцы площадью 100 - 250мм круглого или квадратного сечения

высотой 10 - 20мм. Такие образцы можно обрабатывать без приспособлений.

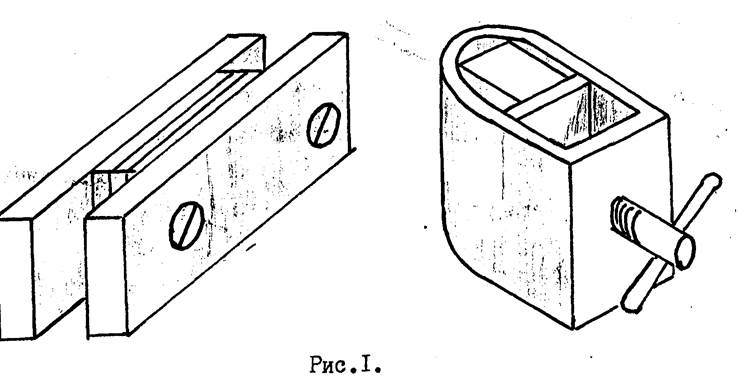

2.3.3. Образцы с малой высотой и малого сечения рекомендуется помещать в зажимы, струбцины и т.п./рис I./ или заливать

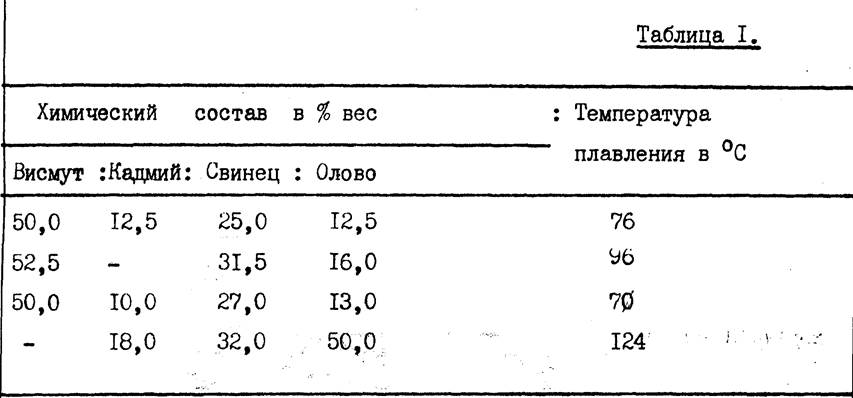

в трубчатые формы легкоплавкими составами/типа Вуда/ /табл./

2.3. Заливка в трубчатые формы рекомендуется при изготовлении шлифов меньшего сечения или же в целях исследования состояния зон, близких к кромке исследуемого образца.

2.3.5. Для заливки образцов необходимо применять формы в виде металлических колец высотой 15-20мм. Образец помещается в форму, стоящую на ровной плите вниз исследуемой поверхностью и заливается легкоплавким быстрозатвердевающим составом; для ускорения охлаждения залитую сплавом Вуда форму с образцом можно охлаждать водой.

2.4. ШЛИФОВАНИЕ О Б Р А 3 Ц О В

2.4.1. Шлифование образцов производитсяна горизонтальных или вертикальных шлифовальных станках, к дискам которых можно крепить вырезанные круги шлифовальной шкурки.

2.4.2. Поверхность шлифа, предназначенную для исследования, необходимо предварительно обработать на крупнозернистой шкурке или на шлифовальной круге зернистостью 50-40. Применение абразива с более мелким зерном приводит к частой смене круга шлифовальной бумаги из-за выкрашивания отдельных зерен и залипания частиц металла между зернами абразива поверхность круга "засаливается".

2.4.3. Во избежание завалов кромок исследуемого образца, появления глубоких царапин и значительного нагрева образца предварительная операция крупнозернистым абразивом должна проводится без сильного нажима и с частым охлаждением образца.Особое внимание следует обращать на получение ровной, без завалов, поверхности именно на этой операции, т.к. при последующих операциях подготовки шлифа удаление кривизны /выпуклости/ поверхности очень затруднительно.

2.4.4. Дальнейший процесс подготовки шлифа заключается в последовательном шлифовани на шкурках зернистостью от 32 до 3, микропорошка M63-MI4 на тканевой или бумажной основах /ГОСТ 10054-11, ГОСТ 13344-М, ГОСТ 5009-78/.

При шлифовании смену шкурок с постепенным уменьшением зернистости производить не менее 4-6 раз / 32-25, 20-16, 12-10” 8-6, 5-3,/.

2.4.5. Шлифование на каждой последующей шкурке о более мелким зерном необходимо производить в направлении, перпендикулярном направлению предыдущей отработай или о вращением образца вокруг собственной оси со скоростью не более 150 об/мин, до полного удаления всех рисок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.