3.1 Образцы для испытания на усталость

Лазерный раскрой листов из алюминиевых сплавов имеет характерные особенности, связанные с их оптическими и тепло-физическими характеристиками: низкой поглощательной способностью для лазерного излучения и большой теплопроводностью [6, 7]. В связи с этим на границе реза в зависимости от основных параметров лазерного раскроя (скорости резания, мощности лазерного излучения и давления вспомогательного газа), связанных с параметрами его последствия (микротвердостью в зоне термического влияния (ЗТВ), ее протяженностью (шириной) и шероховатостью в совокупности с гратами – заусенцами и застывшими каплями реза), возникают предпосылки для снижения долговечности материалов [8].

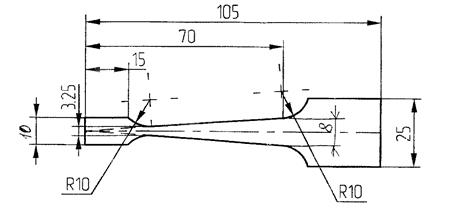

Образцы для исследования на усталостную прочность были изготовлены из алюминиевого сплава 1163АТ, В95пчАТ2 и В95очАМ. Образцы представляют собой пластины толщиной 1,2; 2 и 4 мм и длиной рабочей части 70 мм. В наиболее широкой части ширина образцов равна 8 мм (рисунок 3.1 ).

Рисунок 3.1 – Образец для испытания на усталость

Такая форма образцов обусловлена тем, что напряжения по всей поверхности образца одинаковы (рисунок 3.2). Это является необходимым условием для испытания образцов на усталость.

![]()

![]()

Рисунок 3.2 – Эпюра напряжений

Для исследования были взяты следующие серии образцы:

- образцы, покрытые анодированием и микродуговым оксидированием.

- образцы, с механической обработкой кромок по периметру лазерного реза.

Все данные по образцам сведены в таблицу

Таблица 3.1 - Образцы для испытания

|

Образцы |

лазер |

лазер |

лазер + шабер |

лазер + шабер |

лазер |

лазер + шабер |

||

|

Материал |

толщина |

мдо |

анодир |

мдо |

анодир |

без покрытия |

без покрытия |

|

|

1 |

1163АТ |

1,2 |

+ |

+ |

||||

|

2 |

В95пчАТ |

2 |

+ |

+ |

+ |

+ |

||

|

3 |

1163АТ |

4 |

+ |

+ |

||||

|

4 |

1163АТ |

2 |

+ |

+ |

+ |

+ |

+ |

+ |

|

5 |

В95очАМ |

1,2 |

+ |

+ |

+ |

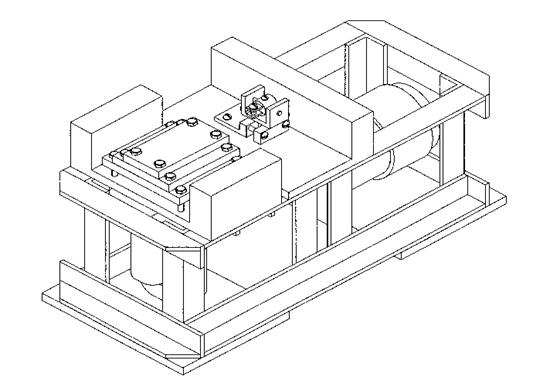

3.2 Установка. Методика проведений испытаний

Для исследования усталостного разрушения материалов на кафедре «Материаловедение и технология новых материалов» разработана специальная установка (рисунок 3.3). Параметры установки: масса 50 – 70 кг; размеры 320*610*290 мм. Установка позволяет производить испытание плоских образцов на изгиб с защемленным концом. Установка состоит из массивной станины, на которой одним концом жестко закреплен образец. Свободный конец образца подвергается знакопеременному изгибу. Нагружение образца производится кривошипно-шатунным механизмом, приводимым в действие двигателем постоянного тока. Система создания изгибных колебаний в составе кривошипно-шатунного механизма расположена непосредственно на валу двигателя. Существует возможность регулирования амплитуды колебаний за счет изменения положения ролика кривошипа. Максимальная амплитуда колебаний составляет 16,4 мм. Применение двигателя постоянного тока позволяет изменять частоту колебаний до 24 Гц.

Испытания, которые собираемся проводить относятся к обычным испытаниям - когда действующие напряжения выбираются такими, что все образцы разрушаются после среднего числа циклов, например, между 104 и 107.

Рисунок 3.3 – Установка для испытания образцов на усталость

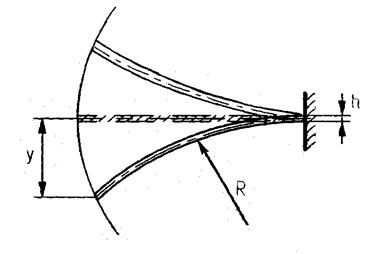

Амплитуда колебаний для наших образцов составляет 11 см. Данная частота колебаний является постоянной для серии экспериментов. Один конец образца жестко закрепляется на станине, свободный конец подвергается знакопеременному изгибу (рисунок 3.4). Для каждого вида испытания проводилось несколько повторных серий, затем выявлялось среднее значение цикла.

Рисунок 3.4 – Схема нагружения

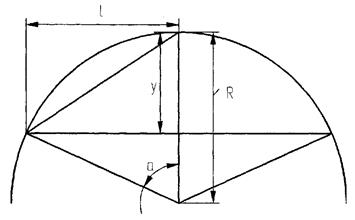

Расчет размеров образца проводился исходя из того, что образец представляет собой балку равного сопротивления, а при этом вероятность разрушения образца по всей рабочей части одинакова. Представим схему нагружения в виде равнобедренного треугольника. При приложении нагрузки напряжения в образце по всей его длине постоянны. Форма кривой изгиба представляет собой дугу окружности (рисунок 3.5).

Рисунок 3.6 – Расчетная схема для вычисления напряжения и длины образца

где R – радиус кривой изгиба, мм;

y – прогиб, мм.

Используя геометрические формулы, получили следующие зависимости:

![]() ,

,

где

![]() - рабочая длина образца, мм

- рабочая длина образца, мм

Численным методом найдем из этой формулы нашли, что R = 220,87мм.

)(

)(![]() ,

,

= 70,157

= 70,157

где ![]() - максимальная рабочая длина

образца, мм;

- максимальная рабочая длина

образца, мм;

h - толщина образца, мм.

![]() ,

,

где

![]() - относительная деформация;

- относительная деформация;

![]() ,

,

где

![]() - расчетная величина напряжения,

МПа;

- расчетная величина напряжения,

МПа;

E - предел упругости, МПа

Предел упругости алюминия равен 7000МПа.

![]() (МПа)

(МПа)

Проделав аналогичные рассчеты для остальных образцов получим, что величина напряжения для образца толщиной 4 мм равна 31,3 МПа, для образцов с толщиной 1,2 мм равна 9,43МПа

По данным построим график зависимости толщины образцов от напряжения.

3.3 Результаты усталостных испытаний

Результаты усталостных испытаний сведем в таблицу 3.2

Таблица 3.2 - Результаты усталостных испытаний

|

№ |

Описание образца |

Толщина, мм |

Амплитуда |

Частота, N |

|

1 |

1163АТ, лазер+шабер анодирование |

2 |

11 |

74000 |

|

2 |

1163АТ, лазер+шабер, МДО |

2 |

11 |

130950 |

|

3 |

1163АТ, лазер+шабер, без покрытия |

2 |

11 |

86350 |

|

4 |

1163АТ, лазер, без покрытия |

2 |

11 |

125861 |

|

5 |

В95пчАТ2, Лазер+шабер, анодирование |

2 |

11 |

26079 |

|

6 |

1163АТ, Лазер, анодирование |

2 |

11 |

82098 |

|

7 |

1163АТ, Лазер, МДО |

2 |

11 |

96497 |

|

8 |

В95пчАТ2, Лазер+шабер, МДО |

2 |

11 |

84335 |

|

9 |

В95пчАТ2, лазер+шабер, без покрытия |

2 |

11 |

79241 |

Продолжение таблицы 3.2

|

10 |

В95пчАТ2, лазер, без покрытия |

2 |

11 |

66212 |

|

11 |

1163АТ, фрез, анодирование |

4 |

11 |

13915 |

|

12 |

1163АТ, фрез, без покрытия |

4 |

11 |

9380 |

|

13 |

1163АТ, лазер+шабер, без покрытия |

4 |

11 |

4357 |

|

14 |

1163АТ, лазер, без покрытия |

4 |

11 |

2528 |

|

15 |

1163АТ, фрез, МДО |

4 |

11 |

10338 |

|

16 |

В95очАМ, фрез, без покрытия |

1,2 |

11 |

114625 |

|

17 |

1163АТ, лазер, без покрытия |

1,2 |

11 |

354041 |

|

18 |

1163АТ, фрез, МДО |

1,2 |

11 |

440488 |

|

19 |

1163АТ, фрез ,МДО |

1,2 |

11 |

962037 |

|

20 |

В95очАМ, лазер, МДО |

1,2 |

11 |

180940 |

|

21 |

1163Ат, фрез, анодирование |

1,2 |

11 |

161807 |

|

22 |

В95очАМ, лазер, анодирование |

1,2 |

11 |

47203 |

|

23 |

В95очАМ, лазер, без покрытия |

1,2 |

11 |

188111 |

На рисунке 3.7 приведены фотографии типовых разрушений образцов некоторых из испытанных партий. Как видно, все образцы разрушались в ослабленной рабочей зоне по поверхности.

Рисунок 3.7 - Типичный характер разрушения образцов

На рисунке 3.8 - 3.10 показаны фрагменты характерной поверхности усталостного разрушения сплавов. Рельеф излома данных образцов сплава характеризуется наличие ямок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.