Время обслуживания toбc является временем, которое затрачивается рабочим на уход за рабочим местом на протяжении рабочей смены

toбc=tтех + topг

где: tтex - время технического обслуживания, то есть время, затрачиваемое рабочим на уход за рабочим местом при выполнении данной конкретной работы, отнесенное к данной операции. Сюда входит время на смену затупившегося инструмента, правку круга алмазом, на сметание стружки в процессе работы и т. п. Считают tтex в % к to. - topг - время организационного обслуживания - это время, затрачиваемое рабочими на уход за рабочим местом преимущественно в начале и конце рабочей смены. Сюда относится время на раскладку и уборку рабочего и вспомогательного инструмента (ключи, подкладки под резцы и т.п.) в начале и конце смены, время на чистку и смазку станка в конце рабочей смены и время на осмотр и опробирование станка в начале смены. Считают topг в процентах к ton.

-Время перерывов на отдых и физиологические потребности tor принимается в процентах к ton.

16. Определение штучного времени.

tшт=to + tв + toбc + toт или tшт=ton + tдоп.

17. Определение штучно-калькуляционного времени

tшк=tшт + tпз /к,

к - количество деталей в партии, запущенной в производство.

18. Под установки и закрепления режущего инструмента и технологической остнастки, приспособлений и других устройств (упоров, кулачков и т.д.) для обеспечения необходимого взаимного положения обрабатываемой детали и инструмента, при котором выдерживается заданная точность обработки.

19. Существует два метода настройки: статическая настройка и динамическая.

20. Размер, к получению которого надо стремиться при настройке, получил название настроечного размера.

21. Определение и уточнение настроечного размера производится в следующий последовательности:

1) При статической настройке для компенсации изменения фактических размеров обрабатываемых заготовок, вызванного деформациями системы СПИД, установочные калибры или эталонные детали изготавливаются с отступлением от чертежа на величину некоторой поправки Дпопр.

2) При динамической настройке необходимо придать наивыгоднейшее положение элементам технологической системы. Но для этого необходимо знать какое значение настроечного размера будет соответствовать этому наивыгоднейшему положению. Чтобы решить эту задачу, представим, что может происходить, и что происходит при обработке партии заготовок на настроенном станке.

22. 3 вида погрешностей: постоянные; закономерно-изменяющиеся и случайные (погрешности рассеяния). К постоянным погрешностям можно отнести такие, как например, погрешности теоретической схемы обработки, геометрические неточности станков, приспособлений, мерного режущего (сверла, развертки, протяжки) и измерительного инструмента, погрешности настройки станков и др.

К закономерно-изменяющимся погрешностям относятся такие, как: погрешности из-за износа инструмента, нагрева узлов станков, переменной жесткости системы СПИД и др.Случайные погрешности могут быть из-за колебания твердости заготовок, припусков на обработку, притупления инструмента.

23. Статистическое исследование точности обработки начинается с определения эмпирического закона распределения случайной величины погрешности для принятия гипотезы о теоретическом законе распределения.

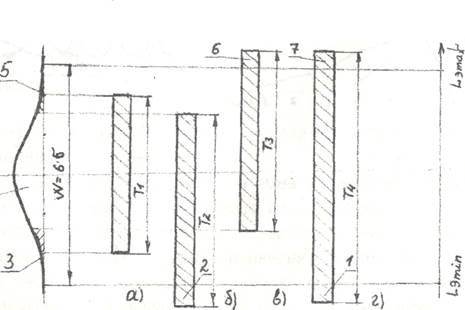

24. Гистограмма строится следующим образом. На оси абсцисс отмечаются минимальное Xmin=A и максимальное Хmах=В значения из всех фактических размеров. Их разность представляет эмпирическое ноле рассеяния

Wa=Xmax – Xmin.

25.

где: Хcр - математическое ожидание фактических размеров заготовок; Xi - среднее значение фактических размеров, попавших в i-й интервал (значение размера, соответствующее середине 1-го интервала) mi- частота (количество фактических размеров) попадания случайной величины в i-й интервал; n - общее количество измерений (объем выборки) в партии заготовок.

26.

где: ![]() – среднее

квадратическое отклонение фактических размеров от математического ожидания

(настроечного размера).

– среднее

квадратическое отклонение фактических размеров от математического ожидания

(настроечного размера).

27. На базе сравнительно небольшого количества замеренных деталей-50...100 шт. имеется возможность определить точность выполнения операции на заданном станке, а также составить обоснованные нормативы точности и величину поля рассеяния, которую можно ожидать на этом станке или операции технологического процесса.

29. Определить процент годных и бракованных деталей в данной

партии, а также долю исправимого и неисправимого брака на рис 1 изображена кривая нормального распределения о полем рассеяния, которая характеризует статистическую обработку партии деталей, изготовленной на каком-то оборудовании.

Рис 1. Расположение полей рассеяния и допуска.

30. По характеру закона распределения дифференцировать (разделить) погрешности на случайные и систематические, что облегчает изыскание путей повышения точности изготовления.

33. Статистический контроль, сущность которого сводится к тому, что контроль и промеры готовой продукции осуществляются во время обработки заданной партия деталей выборочно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.