результатам геометрического и кинематического анализа прототипов выбираем один прототип и для него производим силовой расчёт, выбираем двигатель и проводим кинематическое исследование машинного агрегата.

В качестве исходных данных заданы технические характеристики механизма:

· Длина зуба нарезаемого колеса 0.06 м,

·

Коэффициент изменения средней

скорости ![]() ,

,

·

Число оборотов кривошипа ![]() ,

,

·

Максимальная сила резания ![]()

·

Перебег резца ![]()

Массы

звеньев ![]() , где погонная

масса

, где погонная

масса ![]() .

.

Коэффициент

неравномерности ![]() .

.

Радиус долбяка равен длине кривошипа.

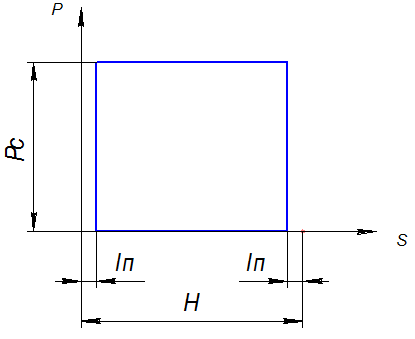

Кроме того, задана индикаторная диаграмма, показывающая зависимость величины усилия на рабочее звено от хода рабочего звена.

|

Рис.I.1. Индикаторная диаграмма.

При нарезании блочных колес и колес с буртами, колес с внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки. Во всех других случаях выбор метода обработки зубчатых колес подтверждается технико-экономическим расчетом.

Зубчатые колёса долбят на специальных зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет из себя зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы "обкатываются" друг по другу. После того, как заготовка сделает полный оборот, долбяк соврешает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Для создания движения резания долбяк получает возвратно-поступательное движение в направлении, параллельном оси обрабатываемого колеса. Скорость перемещения долбяка является скоростью резания.

Для того , чтобы спроектировать механизм, необходимо сначала выбрать прототип будущего зубодолбежного станка, а затем провести синтез по выбранным критериям с целью получения механизма, соответствующего техническому заданию. В качестве критериев синтеза выберем следующее:

1) Максимальный

ход рабочего звена ![]() .

.

Данный критерий определяется разностью максимального и минимального положений рабочего звена (в данном случае левого и правого).

2) ![]()

Критерий, характеризующий внешние условия передачи сил в механизме;

3) ![]()

Критерий, характеризующий внутренние условия передачи сил в механизме.

4) ![]()

Коэффициент изменения средней скорости. Определяется, как отношение рабочего хода к холостому.

5) Габариты механизма.

Целью структурного анализа механизма является определение количества звеньев и кинематических пар, классификация последних, определение подвижности пар и степени подвижности механизма, а также выделение в нем структурных групп -кинематических цепей, у которых число входов совпадает с числом степеней подвижности.

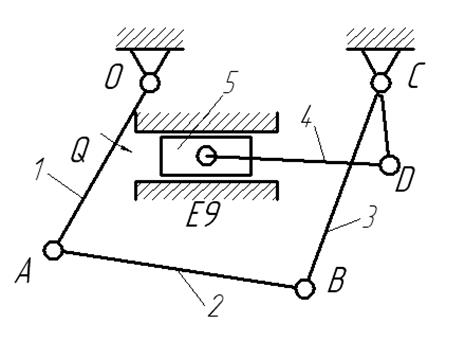

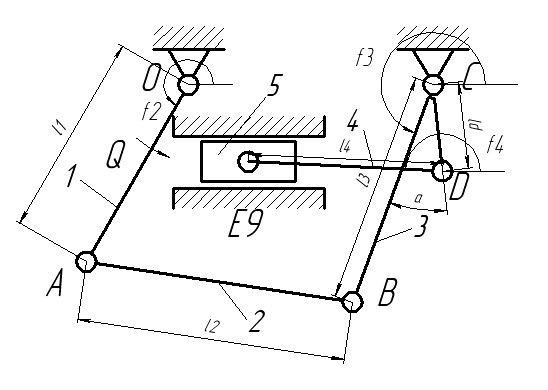

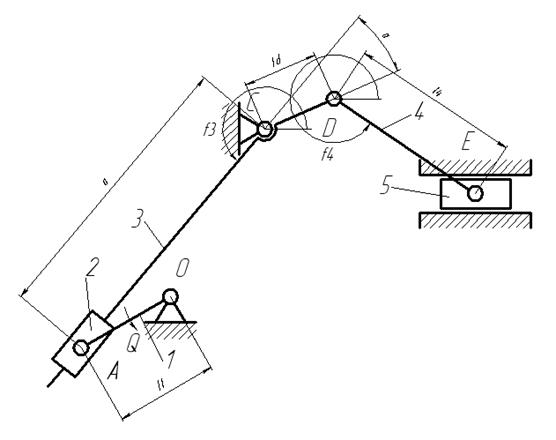

Рис.II.1. Кинематическая схема механизма.

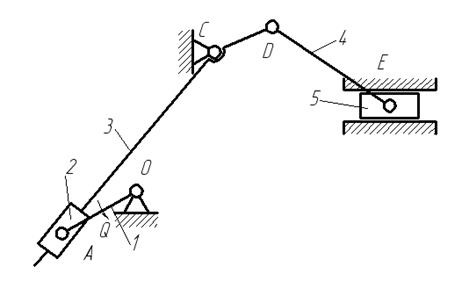

Рис.II.2. Кинематическая схема механизма.

Структурный анализ механизмов смотрите в курсовой работе «Кинематический и силовой анализ рычажных механизмов».

Выбраны следующие размеры:

Таблица II.1

|

Прототип №1 |

Прототип №2 |

||

|

ОА |

0.082 |

OA |

0.073 |

|

AB |

0.108 |

XC |

0.067 |

|

BC |

0.093 |

YC |

0.119 |

|

XC |

0.098 |

X3D |

-0.048 |

|

X3D |

0.031 |

Y3D |

0.024 |

|

Y3D |

0.016 |

DE |

0.121 |

|

DE |

0.078 |

YE |

0.073 |

|

YE |

-0.031 |

OM |

2 |

|

OM |

2 |

||

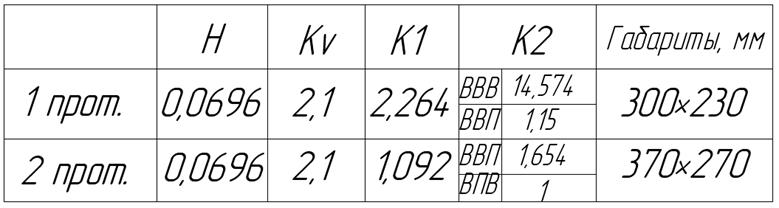

Для сравнения прототипов воспользуемся следующими критериями синтеза:

Габаритный размер.

Для определения габаритных размеров построим планы 12-ти положений (их схематическое изображение приведено в приложении 1, а точный вид в масштабе - на первом листе А1). Длину определяем как разницу между максимальным и минимальным значениями координаты X, а высоту как разницу между максимальным и минимальным значениями координаты Y.

Максимальный ход рабочего звена. (Hmax)

Коэффициент К1.

Характеризует внешние условия передачи сил

![]()

,где ![]() - аналог скорости

ползуна,

- аналог скорости

ползуна,

![]() - длина кривошипа.

- длина кривошипа.

Обычно ![]() .

.

Коэффициент К2.

Характеризует относительный уровень реакций в механизме

![]()

,где ![]() – величина угла

давления.

– величина угла

давления.

Обычно ![]()

Коэффициент Кv.

Коэффициент изменения средней скорости. Определяется как отношение рабочего хода к холостому.

Чем меньше эти коэффициенты, тем лучше механизм.

Составим таблицу сравнения:

Таблица II.2

В результате сравнения прототипов по выбранным критериям можно сделать первоначальные выводы о том, какой из прототипов более подходит. Габариты у первого прототипа меньше, но зато коэффициенты K1 и K2 меньше у второго прототипа, следовательно прототип второй наиболее приемлем для дальнейших расчетов.

Целью геометрического анализа рычажного механизма является составление уравнений геометрического анализа, решение их, выделение побочных и основных решений, определяющих положения звеньев, а также исследование функций положения выходных звеньев структурных групп.

Целью геометрического анализа является определение функций положения механизма – зависимостей выходных координат, определяющих положения его звеньев, от заданных входных координат.

Рис.III.1. Кинематическая схема механизма.

Уравнения геометрического анализа.

Кривошип:

![]()

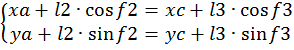

1-я группа ВВП:

2-я группа ВВП:

Рис.III.2. Кинематическая схема механизма.

Уравнения геометрического анализа.

Кривошип:

|

|

|

|

Система не имеет неизвестных, так как координаты точки А полностью определяются за счет входной координаты q.

1-я группа ВВП:

|

|

|

|

|

|

![]()

![]()

![]()

![]()

![]()

![]()

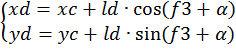

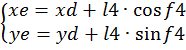

2-я группа ВВП:

|

|

|

|

Решение групповых уравнений и нахождение соответствующих углов смотрите в приложении-1 в MathCAD.

В результате геометрического анализа механизма были найдены линейные

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.